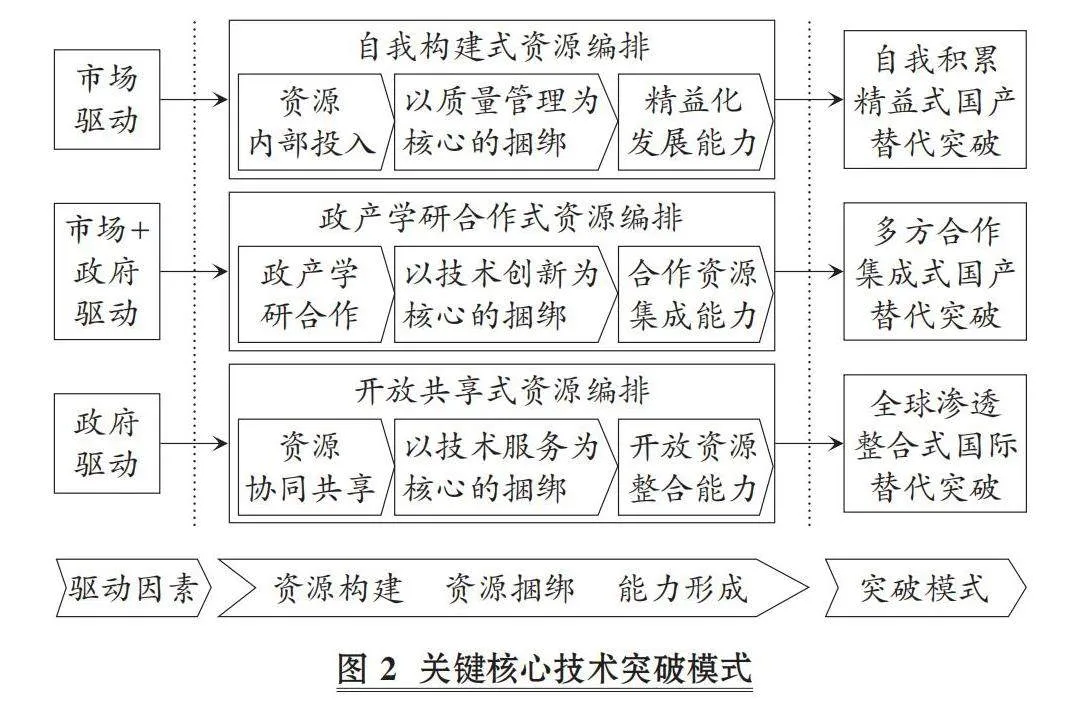

【摘要】制造业企业关键核心技术在全球范围的深度嵌入对我国提升科技国际竞争力具有十分重要的意义。本文基于资源编排理论, 以“驱动因素→资源编排过程→关键能力形成→关键核心技术突破”为逻辑, 通过3家典型制造业企业进行多案例研究。结果发现: 第一, 不同企业因驱动因素以及资源搜寻范围不同而形成自我构建式、 政产学研合作式以及开放共享式的资源编排模式; 第二, 在不同资源编排模式下, 企业形成相应的自我积累精益式国产替代突破、 多元合作集成式国产替代突破和全国渗透整合式国际替代突破的差异化关键核心技术突破模式; 第三, 自我积累精益式国产替代突破、 多元合作集成式国产替代突破都可以向全国渗透整合式国际替代突破演进跃迁, 以实现关键核心技术全球范围的深度突破。研究结论为我国制造业企业实现全球范围关键核心技术突破提供了有益的参考。

【关键词】关键核心技术;突破模式;资源编排;国际替代

【中图分类号】 F273.1" " "【文献标识码】A" " " 【文章编号】1004-0994(2025)07-0087-7

一、 引言

关键核心技术是国之重器, 对推动我国经济高质量发展、 保障国际竞争能力具有十分重要的意义。近年来, 我国持续加强关键核心技术攻关, 华为、 中国中车等制造业领军企业关键核心技术全球领先, 核电装备等 45 种复杂产品也达到国际先进水平(宋娟等,2023), 制造业企业科技创新有显著的进步。然而对于制造业整体而言, 关键核心技术对外依存度高、 自给率仍不足40%(张羽飞和原长弘,2022), 且大部分国际领先的技术尚未形成全球范围内的深入渗透, 更没有形成全球范围内不可替代的局面。因此, 制造业企业如何实现从国内领先到国际领先, 再跃迁到国际替代, 形成在国际上难以替代的关键核心技术, 是亟待破解的重大问题。

目前, 学者们对制造业企业关键核心技术突破的研究主要聚集在突破影响因素和突破路径上。关于影响因素的研究, 有学者以实证分析检验了要素配置扭曲对企业关键核心技术突破的影响(杏稼龙和吴福象,2023), 还有学者通过案例研究探索突破关键核心技术的关键影响因素, 包括政府支持, 企业战略、 研发投入以及产学研合作, 企业技术领军人才等。关于路径的研究, 大部分学者通过单案例或双案例方法从产学研融合、 组织变革等视角切入探索关键核心技术突破路径(张羽飞和原长弘,2022), 认为制造业企业关键核心技术突破主要有“引进—消化吸收—再创新”“基础研究+颠覆式创新”“多元主体协同创新”三类路径(田震和陈寒松,2024)。也有少数学者从宏观层面提出传统制造业企业在政府主导下的使命驱动型关键核心技术突破过程模式(郭淑芬和任学娜,2023)。

从实践观察来看, 关键核心技术突破是企业通过寻找攻关点实现关键技术的非线性与跃迁性创新(孙雨洁等,2024), 本质上是企业主体对创新资源的重新组合。上述研究无论是研究要素配置、 政府支持、 产学研合作等关键因素, 还是吸收、 转化、 合作等路径, 都涉及关键核心技术突破所需的创新资源及如何利用创新资源, 但对创新要素集聚后企业如何整合创新资源以助力突破关键核心技术的过程缺乏深入探讨。事实上, 关键核心技术具有高度复杂性, 其突破是企业内外部创新资源整合与转化的动态过程, 不同制造业企业资源整合编排具有显著差异, 由此形成的关键核心技术突破模式也有明显异质性。然而, 鲜有研究从微观企业层面分析制造业企业创新要素整合模式形成的关键核心技术突破的异质性。

关键核心技术涉及核心材料、 功能部件、 设备、 工艺等的研发, 其突破是多要素、 多系统同时协作并不断演进更新的过程, 这需要制造业企业构建资源体系, 捆绑并利用各资源要素形成相应的关键能力。资源编排理论强调资源要素与资源行动, 诠释了“资源—行动—能力”的转化过程(Sirmon等,2011), 能够解释从驱动因素到关键核心技术突破的内在复杂过程。因此本文基于资源编排理论, 以“驱动因素→资源编排过程→关键能力形成→关键核心技术突破”为逻辑, 通过3家典型制造业企业进行多案例研究, 重点回答: 制造业企业实现关键核心技术突破的差异化模式是什么?围绕关键核心技术突破的资源编排模式以及驱动因素是什么?以此为本国制造业企业的关键核心技术突破提供经验参考和建议。

二、 文献综述与理论框架

(一) 关键核心技术突破的模式选择

关键核心技术是指在技术系统或者生产中处于核心地位且起到关键核心作用, 是能够服务于企业技术创新的通用技术、 基础技术、 前沿技术或者颠覆性技术(甄美荣和曹金茹,2023)。目前深入研究企业关键核心技术突破模式的文献相对较少, 主要聚焦于宏观层面, 呈现出以下三种模式: 第一种是政府主导型, 政府在政策支持、 战略发展引导以及关键资源投入上起到主导作用, 国有企业出于使命担当和社会责任的驱动, 是该模式的主要承担者, 中国高铁技术、 盾构机系列技术的突破是典型代表。第二种是市场驱动型, 对市场上利润的追求主导企业进行资源配置, 企业致力于其核心技术在市场上的应用范围和嵌入深度, 抢占产业链中的关键核心位置, 美国英特尔芯片制程技术、 英伟达GPU架构技术是典型代表。第三种是混合推进型, 在技术复杂性不断升级的情境下这一模式普遍存在, 政府提供政策与创新激励, 是技术创新的引导者, 企业则在追求市场份额和利润的同时适应并利用政府的相关政策, 形成合作与协同。对于大多数传统制造业企业, 正向的政策与资源适应是选择该模式的主要驱动因素(田震和陈寒松,2024)。

上述三种模式都需要企业在微观层面上进行资源搜寻、 内化与转化, 但当前的分析仍存在以下问题: 一是宏观模式在微观企业上的表现是什么; 二是忽略了不同企业资源内化与编排上的差异化模式; 三是需要剖析不同企业因资源编排方式不同而形成的差异化的突破模式; 四是需要进一步明确关键核心技术突破的方向, 关键核心技术突破的最终目的是实现全球范围内价值链上有深度、 有高度的嵌入。

(二) 资源编排理论

资源编排理论认为有效利用资源是创造核心竞争优势的基础, 应关注资源获取及利用的过程, 即资源构建、 资源捆绑和资源撬动三大过程, 以及过程之间的相互关联与协同发展。其中: 资源构建是指企业通过获取、 积累有价值资源及剥离无用资源, 从而构建企业发展所需的资源池; 资源捆绑是指企业通过学习和整合资源来构建和改变企业能力的行为; 资源撬动是指通过利用资源组合撬动能力释放价值资源从而实现价值创造的过程。目前, 资源编排理论主要应用在创新创业、 能力构建、 企业转型和价值创造等研究领域(王曙光等,2021; 江玲娜等,2023), 这表明资源编排理论能够揭示企业从驱动因素到关键核心技术突破结果的内在复杂过程。基于此, 本文采用多案例研究方法, 分析不同制造业企业围绕关键核心技术突破的“资源构建→资源捆绑→能力形成”过程与模式, 剖析关键核心技术突破的差异化模式及模式间的演进关系。

三、 研究设计

(一) 案例选择

本研究主要采用多案例研究方法, 适合探索现象背后的Why和How问题, 深度分析并解答此类过程和原因问题。本文选取上上电缆、 天工国际和徐工集团3家制造业企业作为案例企业。上上电缆实现了1E级K1核电缆、 AP1000电缆、 CAP1400项目系列电缆的关键核心技术突破, 推进了我国核电缆国产化。天工国际实现了稀土高速钢、 稀土高硫高速钢、 粉末冶金工模具钢的关键核心技术突破, 逐渐打破国际垄断, 形成全面国产替代。徐工集团实现了500吨全地面起重机、 G一代起重机、 全球第一吊的关键核心技术突破, 在全过程国产化的基础上实现了向全球化迈进。3家案例企业均具备明显的关键核心技术突破特征, 且在地域分布、 细分行业、 体量规模等方面均存在差异, 能够同时支持复制逻辑和扩展逻辑, 也符合典型性和多样性的案例选取原则。

(二) 数据收集与分析

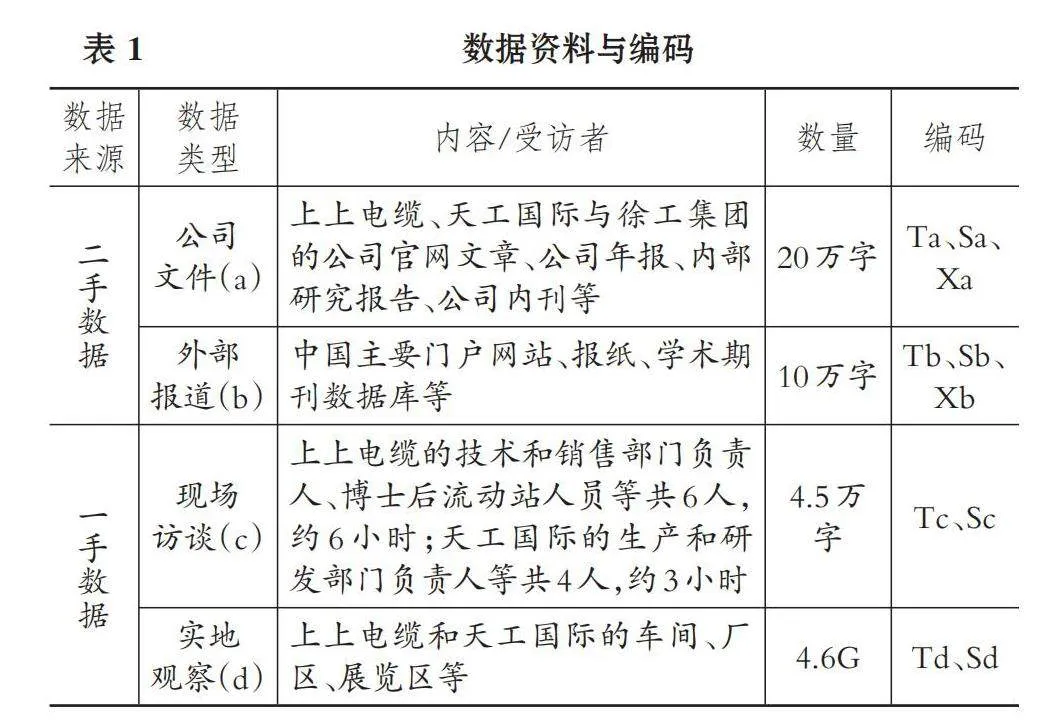

在数据收集过程中, 本研究严格遵循案例研究中数据收集的三角验证原则, 以多种来源、 多种形式的数据进行交叉验证, 确保数据的真实性与可靠性。数据资料与编码见表1。

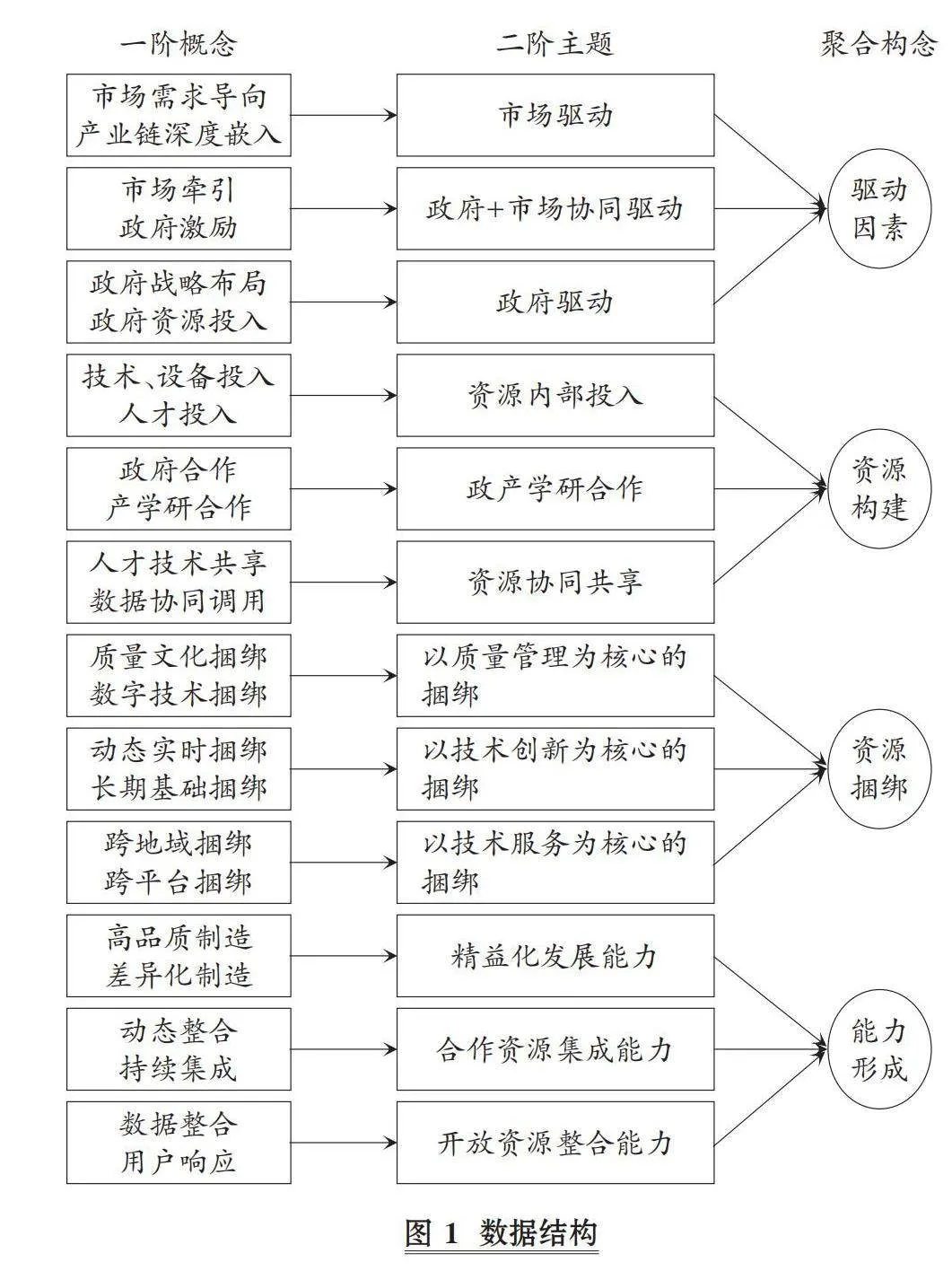

数据分析过程中, 首先整合多渠道数据资料, 梳理案例企业原始关键事件和关键核心技术突破事件; 然后基于扎根理论对案例数据进行结构编码(Gioia等,2013), 数据结构如图1所示。

四、 案例分析与发现

本研究遵循“动因—过程—结果”的主线, 分析各案例企业实现关键核心技术突破的驱动因素、 资源编排过程, 通过关键里程碑事件确定关键核心技术突破结果, 再剖析不同案例企业实现关键核心技术突破的差异化模式。

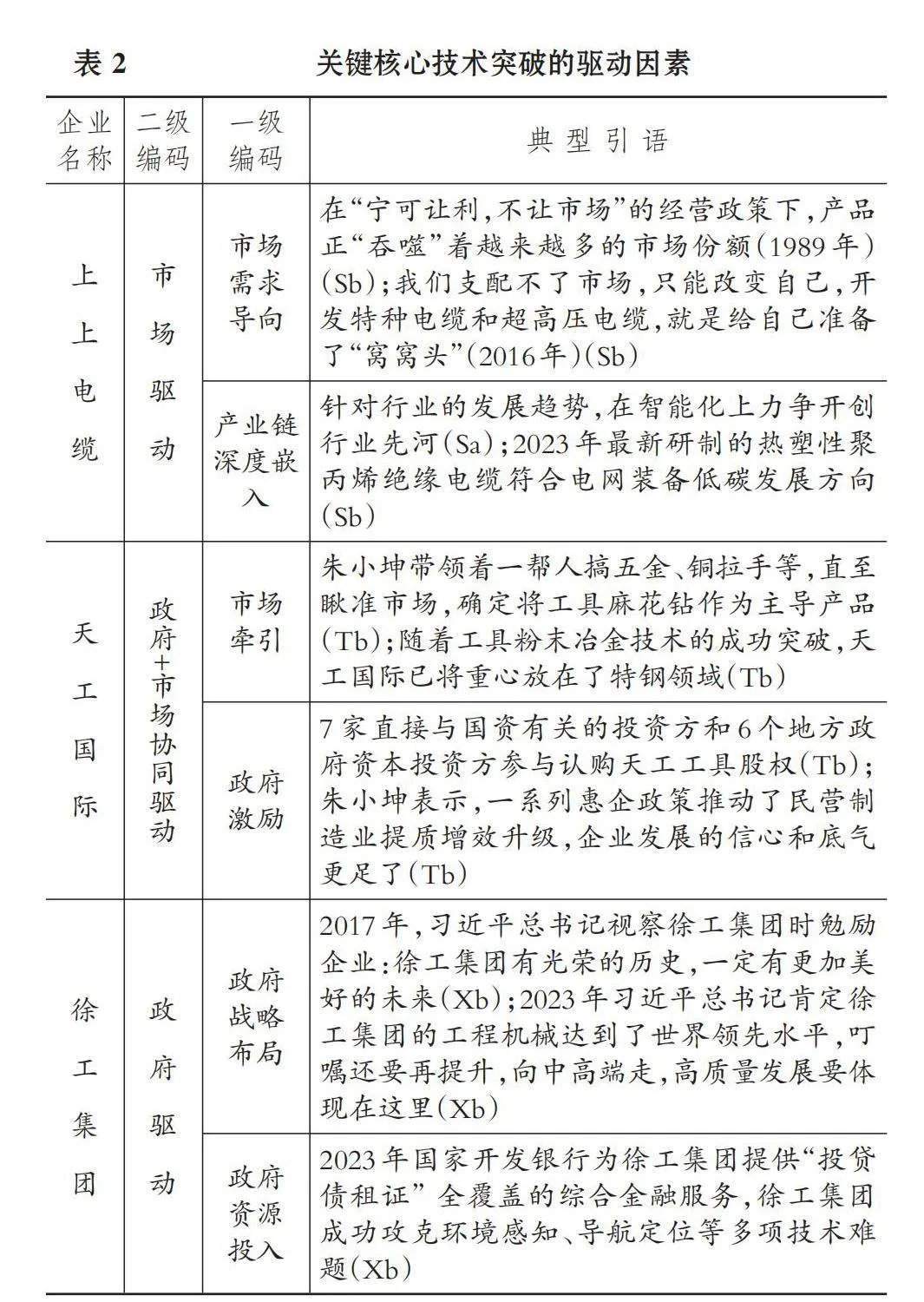

(一) 驱动因素

市场和政府是企业面临的首要外部环境, 被视为企业实现资源整合与价值创造的重要驱动因素(解学梅和韩宇航,2022), 由于企业性质、 发展路径以及创新资源基础等方面存在主体差异, 企业在实现关键核心技术突破的过程中存在不同的主导驱动因素(编码见表2)。

1. 上上电缆: 市场驱动。上上电缆致力于实现核心技术与产品在市场上的长期发展和产业链中的深度嵌入, 市场是上上电缆关键核心技术突破的主导驱动因素, 具体表现在市场需求导向和产业链深度嵌入两方面。从市场需求导向来看, 上上电缆1970年偶然发现电线市场广阔, 便转产做电线, 在改革开放初期又敏锐地感知到市场变化, 从“产、 供、 销”生产型转变为“销、 供、 产”经营型, 持续推进技术创新以实现技术和产品的市场价值; 从产业链嵌入来看, 上上电缆抢占技术制高点, 形成差异化产品与技术, 同时顺应产业链转型升级需求进行智能化和低碳化研发与创新, 主动抢占产业链关键核心位置, 实现深度嵌入。

2. 天工国际: 政府+市场协同驱动。天工国际依托政府的激励政策实现技术创新, 在持续抢占技术市场的过程中反向吸引政府的资金投入, 政府与市场的协同成为贯穿其技术进步全过程的驱动因素, 最终实现了多项进口产品的国产替代。在市场牵引上, 天工国际在成立之初生产过铜拉手、 塑料瓶盖等产品, 后续瞅准市场生产特种钢和切削工具, 并坚持主业深耕; 在政府激励上, 政府一系列惠企政策为其科技创新提供了一定的外部支持, 同时其核心技术优势和市场份额扩大又牵引着国资与地方政府资金的参股认购, 形成政府与市场的协同驱动作用。

3. 徐工集团: 政府驱动。徐工集团前身为华兴铁工厂, 具有“红色基因+国企+先进机制”优势, 以政治导向为引领, 是国家战略的实践者与社会责任的承担者, 政府是徐工集团关键核心技术突破的主导驱动因素。在政府战略布局上, 徐工集团始终推行工程机械技术和服务的全球化战略, 全面落地“珠峰登顶、 进军世界500强”战略目标, 承担起民族工业振兴的战略责任; 在政府资源投入上, 政府长期的多层级金融支持和政策支持为徐工集团全球工程建设、 起重机等关键技术及关联产业的可持续发展提供了充足的资源基础。

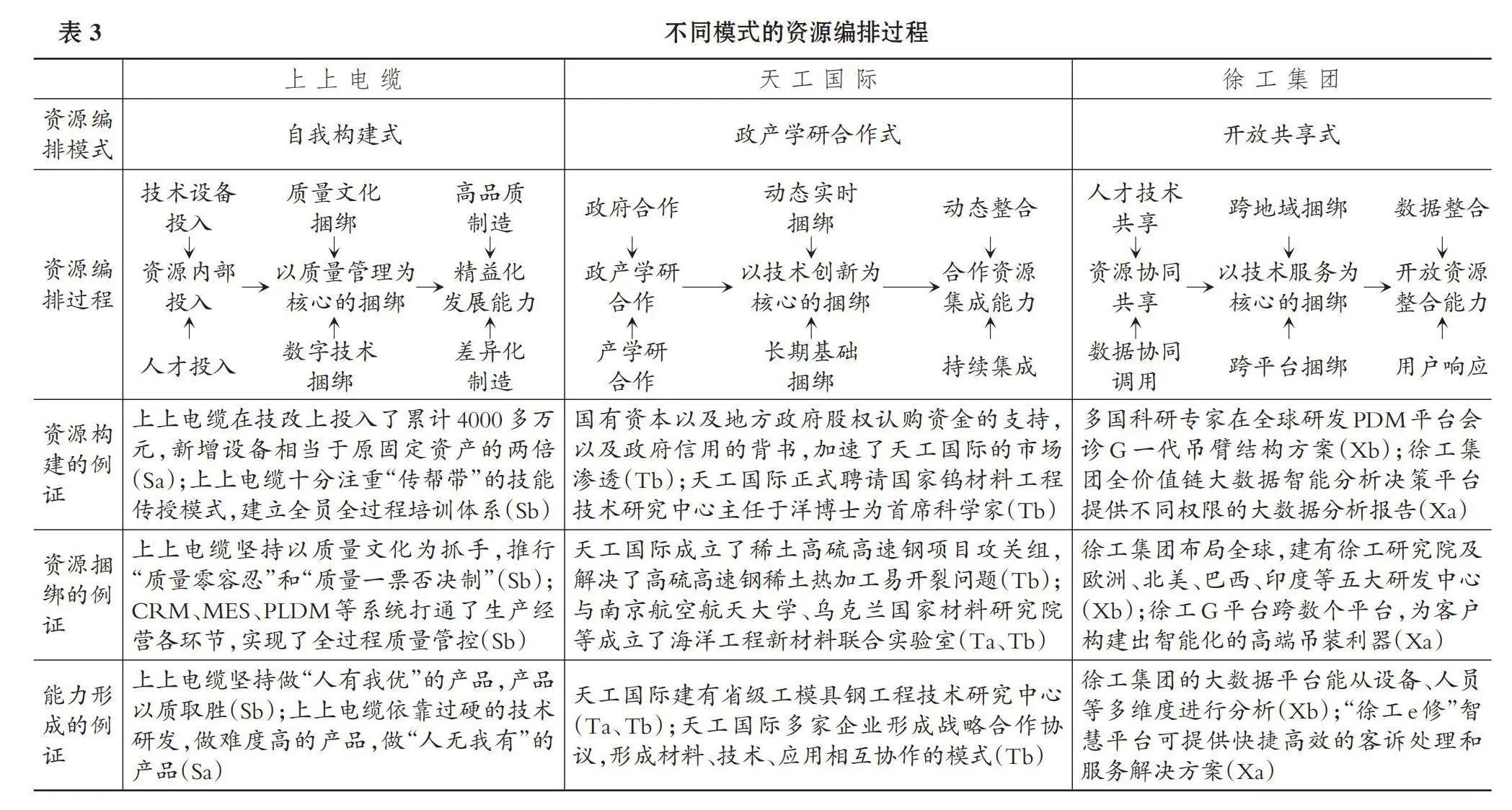

(二) 资源编排过程

驱动因素会直接影响企业搜寻资源的模式、 范围与资源编排的过程, 以下从资源构建、 资源捆绑和能力形成三个方面来分析各案例企业资源编排的过程(见表3)。

1. 上上电缆: 自我构建式资源编排过程。上上电缆在市场驱动下提出“精、 专、 特、 新”的发展战略, 围绕质量管理形成“自我构建式”资源编排模式。

(1) 在资源构建方面, 坚持长期在自有人才培养和技术设备上的高投入。一是在人才培养上, 1991年提出“人才本土本厂化”培养模式, 1997年设立ISO 9000质量管理培训班并成为公司的历史传承; 2016年制定“工匠培养计划”, 同时建立以博士后科研工作站、 国家认定企业技术中心等为载体的“一站三中心”的人才发展模式。二是在技术设备投入上, 1996年贷款2000万元引进第一条进口化学交联生产线, 2008年上线超高压生产线, 2020年超高压智能生产工厂获评“中国标杆智能工厂”, 逐步提升特种电缆生产能力。

(2) 在资源捆绑方面, 上上电缆以质量管理为核心进行资源捆绑。一是建立标准化质量管理体系, 与质量文化紧密结合, 2017年已健全ISO/TS16949汽车质量管理体系、 GB/T19001质量管理体系、 GB/T19022测试管理体系等九大管理体系, 到2023年公司建立了内部各级标准7229个, 全面规范了公司的业务流和产品流, 同时培育质量文化, 推行质量零容忍和质量一票否决制。二是实施质量绩效管理。上上电缆自1993年起便推行绩效薪酬制度, 2016年上线的永久性动态追溯 MES系统实现了生产现场人、 机、 料、 法、 环、 测的全过程质量追溯。2023年全面应用数据采集监控SCADA平台, 推出“四个人人”全员质量绩效管理, 质量绩效与职称评定、 晋升等全面挂钩, “一切以数据说话”。

(3) 在能力形成方面, 上上电缆逐渐累积形成精益化发展能力。一是做“人有我优”的高品质电缆产品, 高质量制造能力不断提升, 2004年获得“中国名牌”称号, 2016年、 2018年、 2021年连续三次荣获“中国质量奖提名奖”。二是做“人无我有”的差异化特种电缆产品, 在生产工艺和产品上持续创新, 研发和生产国际领先水平的1E级K3、 K1类壳内壳外用电缆产品、 CAP1400 项目系列电缆等。

2. 天工国际: 政产学研合作式资源编排过程。天工国际在政府和市场的协同驱动下, 以“聚力合作, 不断创新”为发展理念, 始终坚持政产学研合作, 形成了基于政产学研合作的资源编排模式。

(1) 在资源构建方面, 一是通过产学研合作积极获取所需人才、 技术与资金, 积极与高校、 科研机构合作, 构建了丰富的技术资源与人才资源。如2003年天工集团与钢铁研究总院共同组建了高速钢研究中心, 2009年与东南大学、 钢铁研究总院合作成立课题攻关组, 2019年与北京钢研总院合作成立中国首家粉末冶金研究院, 为粉末冶金量产提供技术支撑。二是积极寻求政府的资金支持, 政府提供的股权认购资金以及信用支持为高速钢项目的顺利开展创造了前提条件。2020年多项国有资本与地方政府资金参与认购天工工具股权, 推进了天工国际的可持续发展。

(2) 在资源捆绑方面, 围绕技术创新, 一是采用一项目一合作的方式, 实现内外资源的动态整合, 针对所需技术实施合作。如2005年天工集团与东南大学、 钢铁研究总院合作开发矿物直接还原冶炼工模具钠技术, 2013年完成现代化高品质工模具钢中频炉炼钢项目, 2015年完成硬质合金刀具项目。二是采用研究中心、 实验室的模式, 形成内外资源的长期整合。2002年成立高速工具钢研究中心, 2017年正式组建了海洋工程新材料联合实验室。

(3) 在能力形成方面, 天工国际形成了基于政产学研的合作资源集成能力。一是基于长期合作, 形成合作资源长期集成能力, 在前期基础上, 2022年建立自主创新实体平台, 长期开展基础研发。二是基于项目、 联盟形式, 形成合作资源动态调用能力, 解决技术难题。如2021年与钢铁研究总院、 东南大学、 南京理工大学及江苏大学组成了研究联盟, 2022年与13家下游模具及汽车零部件企业签署一体化大型磨具钢产、 研、 用战略合作协议等。

3. 徐工集团: 开放共享式的资源编排过程。徐工集团在政府驱动下, 以为全球工程建设提供解决方案为使命, 构建全球化的技术生态系统, 逐步形成“开放共享式”的资源编排模式。

(1) 在资源构建方面, 以人才技术的共享与数据的协同调用构建资源。一是人才技术资源的全球开放共享。全球化发布产品设计方案及需解决的问题, 如在2015年来自欧洲、 美洲、 巴西、 中国的技术专家在全球研发PDM平台会诊同一款G一代吊臂结构方案, 对XCA100全地面起重机在全球各区域的适用性展开论证评价。二是数据的共享调用, 收集、 共享与调用即时和透明性的数据, 并将其应用于客户偏好分析、 技术研发以实现资源的联动与配置。如全价值链大数据智能分析决策平台可提供从研发到营销的大数据分析报告, “25吨”总体设计工程师能够随时调取分析全球近20000台产品的工况信息、 故障问题等数据, 为研发设计提供关键数据。

(2) 在资源捆绑方面, 徐工集团以跨地域和跨平台两种方式进行跨边界的资源捆绑。在线下, 基于徐工研究院和欧洲、 北美、 巴西、 印度五大研发中心构建跨区域研发网络, 进行关键零部件研发以及全球产业布局; 在线上, 整合全价值链大数据智能分析决策平台、 全球协同PDN研发平台、 “智能化+精益制造”MES平台等, 实现全球范围资源的跨平台交互。

(3) 在能力形成方面, 徐工集团形成了开放资源整合能力。一是基于数字生态建设的数据应用能力。通过多平台协同获取全价值链数据资源, 实现了碎片资源的协同耦合, 形成数据整合能力。如徐工汉云5G工业互联网平台链接“徐工造”的135万台设备, 通过大数据采集分析, 研发出面向管理端的“远程智慧平台”和面向客户端的“徐工e修”等应用界面2万余个。二是快速响应能力。基于一体化平台体系, 通过数据的实时流动与共享精准对接研发端和消费端, 实现敏锐实时互动, 以用户需求为导向推动起重机等关键核心技术的研发。

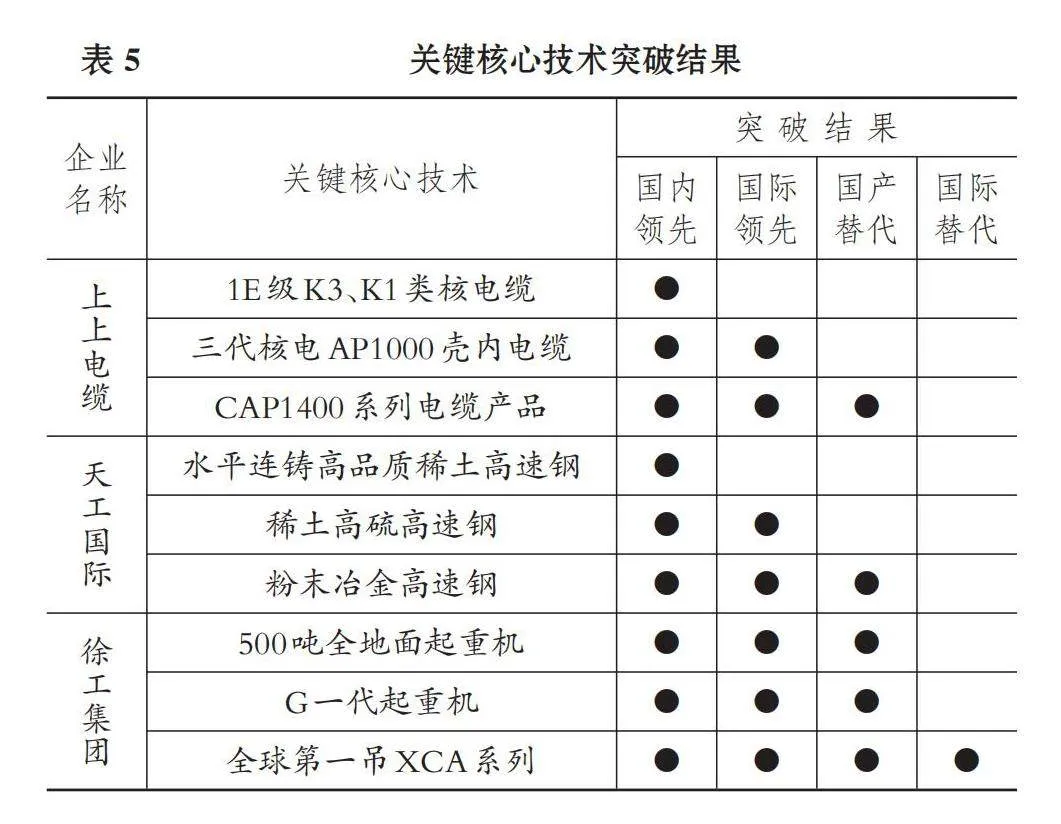

(三) 关键核心技术突破结果

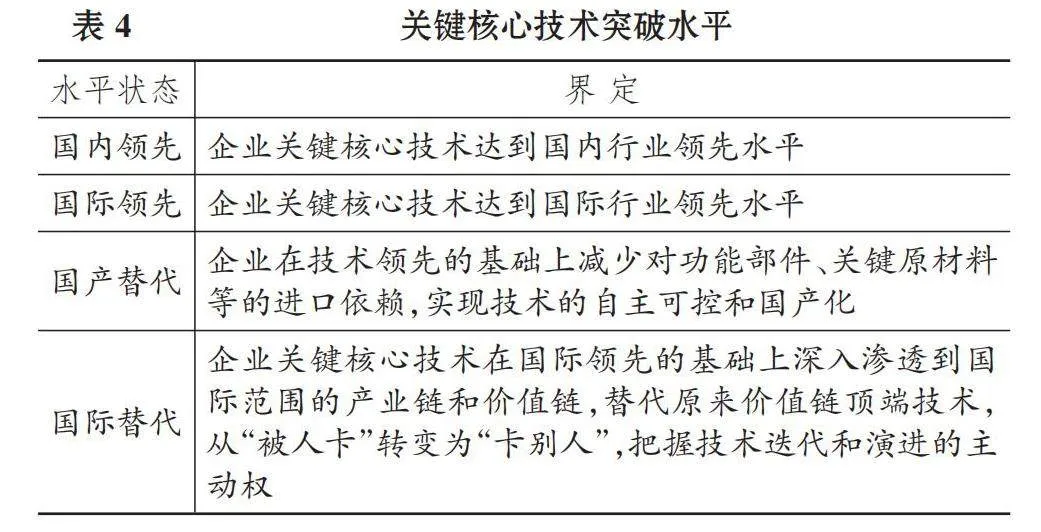

借鉴张羽飞和原长弘(2022)、 单宇等(2023)的观点, 结合案例企业实践将制造业企业关键核心技术发展分为国内领先、 国际领先、 国产替代和国际替代四种水平状态, 界定如表4所示。这四种状态并不是绝对的纵向迭代, 国产替代可以伴随国内领先、 国际领先与国际替代。研究目的是解释如何通过资源编排在关键核心技术国际领先的同时实现一定程度上的国际替代, 使得企业在国际技术市场上拥有话语权。

1. 上上电缆关键核心技术突破代表性成果。上上电缆围绕质量管理捆绑资源, 累积沉淀形成精益化发展能力, 推动电缆关键核心技术突破, 其核电缆作为特种电缆对保障核电站安全运行具有重要意义, 代表性成果见表5。2006年上上电缆在前期无技术、 无经验、 无实验条件的情况下, 历经一万多次材料配方试验, 自行研发了低烟无卤材料, 成功研制1E级K3类核电缆, 该产品耐高温、 酸碱等极端恶劣条件, 填补了国内空白。2013年上上电缆面对技术难关, 经过三年多的持续攻关, 研制成功三代核电AP1000壳内电缆, 具有60年使用寿命, 耐高剂量辐射、 耐LOCA、 能够适应长期化学溶剂浸泡等各种极端条件, 填补了世界核电缆工业技术空白。2020年研发完全拥有独立自主知识产权的压水堆核电站重大专项CAP1400项目系列电缆以及电缆用绝缘、 护套, 并建成数字生产透明工厂, 实现了全面国产化。

2. 天工国际关键核心技术突破代表性成果。天工国际通过政产学研合作持续整合研发资源, 形成了合作资源集成能力, 长期致力于高速钢、 工模具钢、 切削工具、 钛合金等的研发与创新, 其中高速钢在全国乃至世界上具有了较高的话语权和地位, 代表性成果见表5。2009年开发出新型自适应PID控制重熔技术, 形成了新型PID全自动重熔生产工艺和操作规模, 实现了水平连铸高品质稀土高速钢的关键核心技术突破, 填补了国内高速钢生产的空白。2014年开发出稀土高硫高速钢专有冶炼技术以及硫化物改性技术, 在提高材料切削性能的同时解决了钢材各向异性难题, 实现了稀土高硫高速钢的关键核心技术突破, 被评定为国际先进的新产品。2019年天工国际年产2000吨的全国唯一可规模化的粉末冶金生产线投产, 能够在热等静压工艺参数下实现碳化物的细小、 均匀、 弥散分布, 在提高强度的同时又不牺牲其韧性, 打破了粉末冶金“卡脖子”关键技术的国际垄断, 实现了粉末高速钢的批量生产和进口替代。

3. 徐工集团关键核心技术突破代表性成果。徐工集团在全球化战略布局下, 形成共享资源的整合编排能力, 在全球范围内整合资源, 实现关键核心技术突破, 公司产品包括起重机、 挖掘机等, 其中起重机系列在国际上形成深度渗透, 代表性成果见表5。2002年, 徐工集团自主研发的第一台全地面起重机QAY25成功问世, 攻克了油气悬挂装置上的关键技术难题, 从此全地面起重机不断迭代升级, 2008年500吨全地面起重机攻克了8桥底盘技术, 并应用智能化控制技术, 成为国内首创。2015年15项核心技术国际领先的G一代起重机首发, 首创智能臂架技术, 使得徐工集团全地面起重机突破了行业壁垒, 达到国际领先水平。2018年全球第一吊XCA1600诞生, 创造了多个世界“唯一”, 如世界唯一能在2天时间内完成一组风机安装, 把国际风机安装效率从1周/台提高到2天/台。

五、 关键核心技术突破的模式与演进

(一) 三种模式

通过上述案例分析, 梳理出3家制造业企业关键核心技术突破的模式(如图2所示)。第一种模式是以上上电缆为代表的“自我积累精益式国产替代突破”, 表现为关键核心技术的突破以市场驱动为主, 围绕技术和产品质量进行资源构建与整合, 即“市场驱动→资源内部构建为主→以质量管理为核心的资源捆绑→精益化发展能力形成→关键核心技术突破”。第二种模式是以天工国际为代表的“多方合作集成式国产替代突破”, 表现为关键核心技术突破在市场和政府协同驱动下, 广泛进行政产学研合作, 实现关键资源的整合与利用, 即“市场+政府驱动→政产学研合作资源构建→以技术创新为核心的资源捆绑→合作资源集成能力形成→关键核心技术突破”的模式。第三种模式是以徐工集团为代表的“全球渗透整合式国际替代突破”, 表现为在政府战略布局下, 以技术的全球化渗透为核心进行全球化资源整合与利用, 即“政府驱动→协同共享式资源构建→以技术服务为核心的资源捆绑→开放资源整合能力形成→关键核心技术突破”, 关键核心技术逐步从国内领先到国际领先, 在实现国产替代的同时形成国际替代。

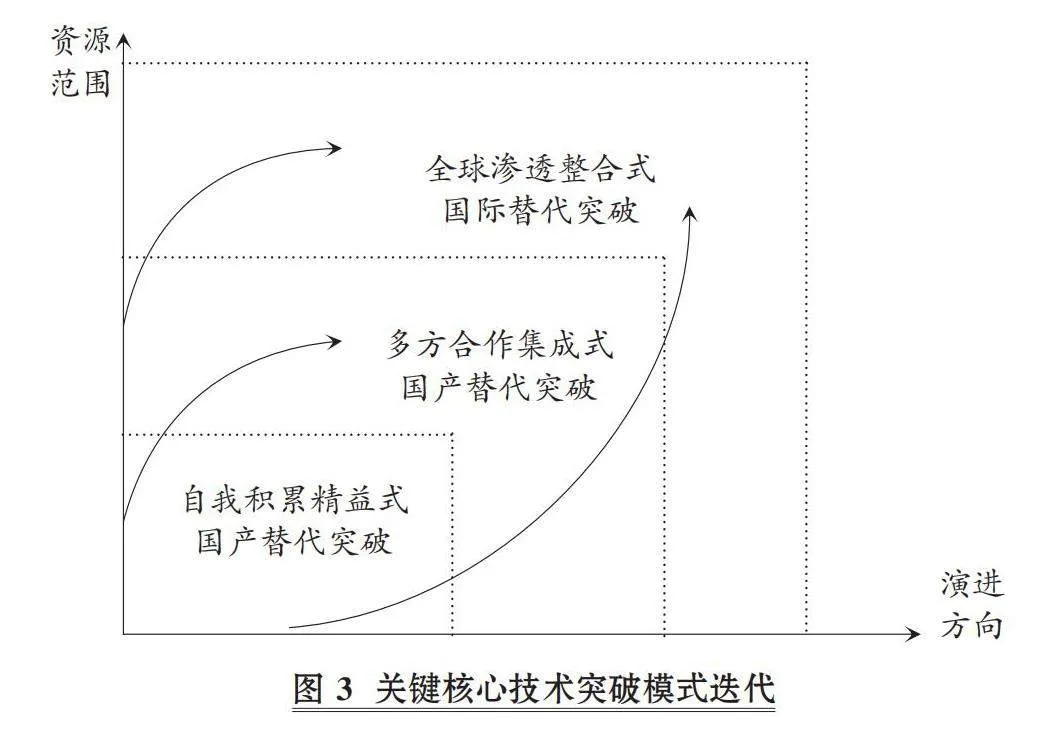

(二) 模式演进

三种模式都围绕核心技术突破展开资源编排, 最终目标是实现关键核心技术在国际范围内的深入拓展, 跃迁至价值链顶端, 实现国际替代, 因此在资源编排范围以及模式上可进行演进跃迁, 如图3所示。

一是自我积累精益式国产替代突破向多方合作集成式国产替代突破的演进, 以自我构建式突破为主导的制造业企业在起步时以市场热门需求为主, 先求生存, 再求成长, 形成了资源自我构建的一贯做法, 随着我国对企业技术创新的支持力度加大, 这类企业积极追求对政府战略与政策的适应, 不断扩大资源搜寻范围, 积极展开政产学研合作, 提升合作资源集成能力。二是多方合作集成式国产替代突破向全球渗透整合式国际替代突破演进, 以合作创新式突破为主导的企业在内部有自己的资源构建体系, 但当遇到技术难题、 关键核心技术攻关时则以聚集各方力量寻求合作为主, 这类企业随着核心技术国际范围的突破以及产品全球范围销量增加, 可以逐步实现在国际范围内进行资源构建与捆绑, 提升合作资源集成能力。三是自我积累精益式国产替代突破向全球渗透整合式国际替代突破的跃迁, 通过数字平台等新范式在国际范围内编排资源, 形成开放共享式资源整合能力, 实现关键核心技术突破。

六、 结论与展望

(一) 结论

基于上述关键核心技术突破的驱动因素、 资源编排过程、 关键核心技术的突破模式以及迭代模式分析, 本文得到的研究结论如下:

第一, 不同企业因驱动因素以及资源搜寻范围不同而形成了有差异的资源编排模式。企业将资源搜寻范围聚焦于企业内部, 致力于产品质量发展, 倾向于采用自我构建式资源编排模式, 形成持续的内部人才、 技术、 设备投入, 通过质量管理进行资源捆绑, 形成精益化发展能力, 以支持关键核心技术突破。企业将资源搜寻范围不断扩大, 以合作共赢为驱动, 逐步形成政产学研合作式的资源编排模式, 不断进行长期的、 动态的合作资源捆绑, 形成合作资源集成能力, 驱动关键核心技术突破。企业将资源搜寻范围拓展到国际范围, 形成开放共享式的资源编排模式, 以技术、 服务以及管理等为核心进行资源捆绑, 形成开放资源整合能力, 推动关键核心技术在国际范围内的突破。

第二, 企业由于资源编排过程的不同引致关键核心技术突破模式有显著差异。自我积累精益式国产替代突破更注重内部资源的长期累积与捆绑, 形成自主制造能力, 立足于企业内部关键驱动力对关键核心技术突破的作用。多方合作集成式国产替代突破更关注合作共赢, 充分发挥政产学研深度融合的优势, 加速实现企业关键核心技术突破。全球渗透整合式国际替代突破将视野拓宽到全球范围, 进行国际范围内跨组织、 跨平台的资源编排, 形成开放资源整合能力, 进而实现国际核心技术替代。总体而言, 不同企业的驱动因素和资源编排不断演化, 呈现出差异化的关键核心技术突破模式, 但无论是何种模式, 均为我国优秀制造业企业持续探索的实践结果。

第三, 不同关键核心技术突破模式的演进跃迁。关键核心技术突破的最终目的是拥有国际范围内关键核心技术的话语权, 自我积累精益式国产替代突破和多方合作集成式国产替代突破可以小步骤或者是大步骤跃迁演进为全球渗透整合式国际替代突破。需要注意的是, 无论是何种模式, 企业都需要认识到拥有资源和利用资源的重要性, 企业需要结合自身资源基础, 拓宽资源来源渠道, 选择适配自身资源基础的编排方式, 融入多元化的资源利用手段, 加强以技术为核心的多来源的资源捆绑和整合能力, 形成“资源构建→资源捆绑→能力形成”和关键核心技术“国内领先→国际领先→国产替代→国际替代”的全过程联动响应, 为突破关键核心技术提供多样化的模式选择。

(二) 展望

尽管本文对制造业企业关键核心技术突破的模式进行了有益探讨, 但仍有不足之处需完善。首先, 本文界定了关键核心技术突破水平, 但未就不同水平上的资源编排模式进行纵向的、 阶段性的差异分析, 未来研究可以聚焦一家企业关键核心技术不同水平状态上资源编排模式和突破模式的动态差异分析。其次, 本文识别了关键核心技术突破的三种模式, 但并未对关键核心技术本身进行细化分类, 关键核心技术由于其自身的特征与在产业链中的功能作用有很大的差异, 后续研究可将关键核心技术进行细化与界定, 探索其突破模式。

【 主 要 参 考 文 献 】

郭淑芬,任学娜.科技自立自强背景下使命驱动型创新过程模式——基于我国传统制造业关键核心技术突破的案例考察[ J].科学学与科学技术管理,2023(10):44 ~ 62.

江玲娜,孙思雨,齐祥芹.资源编排视角下的企业数字化转型及价值创造——以南方航空为例[ J].财会研究,2023(1):59 ~ 70.

解学梅,韩宇航.本土制造业企业如何在绿色创新中实现“华丽转型”?——基于注意力基础观的多案例研究[ J].管理世界,2022(3):76 ~ 106.

宋娟,谭劲松,王可欣等.创新生态系统视角下核心企业突破关键核心技术“卡脖子”——以中国高速列车牵引系统为例[ J].南开管理评论,2023(5):4 ~ 17.

孙雨洁,闫淑敏,江蕙伶等.动态资源管理视角下科技企业关键核心技术突破路径研究[ J].科研管理,2024(7):90 ~ 100.

田震,陈寒松.制造企业关键核心技术创新机制研究——基于资源编排理论[ J].科研管理,2024(1):31 ~ 41.

王曙光,刘伟乐,张子山.“大智移云”下企业集团财务共享能力构建研究——基于资源编排理论视角[ J].财会通讯,2021(11):147 ~ 151.

张羽飞,原长弘.产学研深度融合突破关键核心技术的演进研究[ J].科学学研究,2022(5):852 ~ 862.

甄美荣,曹金茹.制造业企业关键核心技术的自组织突破路径——基于上上电缆集团的纵向案例研究[ J].管理案例研究与评论,2023(3):306 ~ 322.

Gioia D. A., K. G. Corley, A. L. Hamilton. Seeking Qualitative Rigor in Inductive Research[ J]. Organizational Research Methods,2013(1):15 ~ 31.

Sirmon D. G., M. A. Hitt, R. D. Ireland, et al.. Resource Orchestration to Create Competitive Advantage: Breadth, Depth, and Life Cycle Effects[ J]. Social Science Electronic Publishing,2011(5):1390 ~ 1412.