赵 群

(陕西陕煤黄陵矿业有限公司一号煤矿, 陕西 延安 727307)

引言随着煤矿生产工艺的不断提高,我国巷道掘进基本实现综合机械化水平,但是生产过程中产生的细微悬浮粉尘也随之增多,所产生的粉尘不仅对井下作业环境具有严重的污染作用,职工若是长期在这种环境中工作,将会患上职业性疾病。严重的粉尘对各种设备也会产生不同程度的影响。有效消除掘进过程产生的粉尘,改善作业环境,对保障煤矿从业者的身体健康能起到至关重要的作用。

1 煤矿概况1010 辅运顺槽位于一号煤矿十盘区,十盘区位于一号煤矿井田北部、北一大巷组西翼,盘区由南向北单翼顺序布置采面开采。十盘区南邻五盘区,北邻十一盘区,西邻七盘区,东邻十二盘区,煤层由西向东、由南向北逐渐变薄。1010 辅运顺槽矩形巷道,掘进宽度为5.2 m,掘进高度为2.8 m,S掘=14.56 m2,采用EBZ-200 型掘进机沿煤层底板掘进。掘进范围内煤层厚度为1.0~2.75 m,平均厚度2.3 m,结构简单,倾角1~5°,属于稳定煤层。直接顶为粉砂岩和砂质泥岩互层,厚度为7.27~12.0 m,平均厚度8.5 m,粉砂岩为灰黑色、致密、较硬、钙质胶结,水平及波状层理,夹薄层泥岩。砂质泥岩为灰黑色、易风化、易破碎,断口平坦,含植物化石及云母片。老顶为细粒砂岩,厚度7.7~11.1 m,平均厚度10.7 m,细粒砂岩为灰白色,石英、长石为主,夹黑色泥岩,层面可见白云母片,水平波状层理,中部夹有薄层泥岩。底板为砂质泥岩,厚度为0.3~8.6 m,平均厚度2.3 m,灰黑色、易风化、易破碎,含少量植物化石碎屑。

2 综掘工作面粉尘防治现状2.1 综掘工作面粉尘产生机理及分布由于煤岩地板为泥岩,遇水易膨胀,不适宜采用注水减尘,而且煤层及顶板含水量少,故1010 辅运顺槽粉尘主要来源于综掘机截割煤层和顶板,所产生的粉尘主要以细微粉尘为主,伴有粗粒粉尘,极易随风流扩散到掘进工作面后巷内。粉尘在风流的作用下,会弥漫于整个巷道之中,分流现象显着,表现为粗粉粒沿回风侧沉积,细微粉尘分层悬浮,且悬浮高度随着粉尘粒径的增大逐渐降低。高浓度粉尘主要分布在工作面15 m 范围内,其中截割头附近是高浓度粉尘聚集区,粉尘浓度最高,且受迎头风流场影响,高浓度粉尘区在工作面3~7 m 处呈旋涡状分布,周围遍布许多不稳定的小型旋涡状高浓度粉尘区,之后粉尘在风流作用下向后巷飘逸,并在30 m 后逐渐扩散到巷道全断面。在重力沉降和扩散稀释的作用下,粉尘浓度沿程不断减小,粉尘颗粒在随风流运动30 m 后,随机扩散到整个巷道,巷道内全尘浓度趋于稳定[1]。

2.2 现有防尘系统及不足通过对1010 辅运顺槽掘进期间粉尘分布情况、工作面风流场和现有降尘设施、设备的研究,分析1010 辅运顺槽降尘效果不佳的原因,具体如下:

1)综掘机内喷雾失效,受井下的恶劣的生产条件和复杂作业工序限制,掘进机内喷雾头被煤岩粒、铁锈、水垢等杂质堵塞,导致内喷雾失效。

2)掘进机外喷雾喷嘴压力不足,雾化效果差。掘进机设有前置的外喷雾及两侧的外喷雾,开启时基本呈柱状喷射,雾化效果差,不能形成雾状将截割头包裹住。

3)距掘进面正头约50 m 处设置有全断面降尘水幕,雾化效果良好,对粉尘有较好的捕捉,但含尘雾滴随着风流不断扩散,进一步恶化了井下作业环境。

4)工作面风流场研究不透彻,长压短抽除尘风机吸尘效果差。风筒出风口和除尘风机相对空间位置、风筒出分量、除尘风机吸风量不匹配,导致大量粉尘随风流逃逸至后巷,造成除尘风机除尘效率降低,后巷作业环境恶化。

3 防尘系统升级改进根据对1010 辅运顺槽粉尘分布情况、工作面风流场和现有降尘设施、设备的研究,提出了相应的降尘处理方法。

3.1 综掘机高压喷雾降尘技术主机放置于综掘机机身上,高压雾化除尘器安装于掘进机截割头后方的伸缩部上,中间通过高压胶管连接,主机可将综掘机水压提高多6~8 MPa,高压雾化除尘器将将水雾化成微小水雾并以极高的速度喷射出去。该装置可实现与综掘机联动开启和手动开启两种模式。当装置开启后,会在掘进截割头部位形成高压水雾屏障,将尘源位置完全覆盖,最大限度地将工作面尘源点粉尘湿润沉降。

3.2 工作面风水联动智能喷雾降尘技术3.2.1 风水联动智能喷雾系统结构

风水联动智能喷雾系统主要由控制箱、传感器、电磁阀、网关和地面计算机组成,整体结构轻盈小巧,便于安装调试[2-3]。控制箱采用可编程控制器PLC 做运算,显示界面通过光纤,可直观、清晰地显示在地面上位机。各种参数的设置、调节均采用上位机软件直接进行输入设置,操作方便灵活。传感器包括触动传感器和粉尘浓度监测。触动传感器安装在综掘机二运上,通过捕捉二运开启的振动信号,控制智能喷雾电磁阀的开启和关闭。粉尘浓度传感器安装在智能喷雾上风侧附近,通过收集粉尘浓度阈值,控制智能喷雾电磁阀的开启和关闭。

3.2.2 风水联动智能喷雾系统原理

该装置手动阀与供水、压风管路连接,手动阀门处于常开状态,电磁球阀处于常闭状态。当传感器感应到设定范围内的触动、粉尘等信号时,将信号传递到控制箱,控制箱控制电动阀开启,实现喷雾洒水降尘功能。也可在地面上位机设置喷雾开启时间区间,进行特殊时间的强制降尘。粉尘浓度传感器信号优先于触动传感器信号开启智能喷雾,防止移动综掘机和检修喷雾时误开启喷雾。

3.3 长压短抽除尘风机降尘技术优化采用控制变量法[4-5],研究附壁风筒关闭状态下供风风筒口出风量Q、除尘风筒口吸风量Qc、附壁风筒打开状态下供风风筒口出风量Q1、附壁风筒距离工作面正头位置L1、供风风筒距离工作面位置L2、除尘风筒距离工作面位置L3等因数对除尘效率的影响,并大致确定工作面控尘面位置。工作面风流场各参数关系图,如图1 所示。

3.4 智能集中消尘区降尘技术顺槽内每隔500 m 设一组智能集中消尘区,其主要由智能喷雾降尘系统、多组风水联动全断面喷雾、胶带雨棚、水仓和地坪组成,采用粉尘传感器精确控制集中喷雾的启停,胶带雨棚可防止喷雾水喷到胶带运输系统,影响煤质[6-7]。

4 降尘效果分析为研究喷雾压力、雾化效果和降尘率的关系,综掘机外喷雾采用增压泵,并安装压力表,雾化效果暂按进风、进水压力比值计算。喷雾压力达到6~8 MPa时降尘率最高。喷雾压力保持在6 MPa、风、水压力比为3∶1 时,降尘效率最高。

为了方便现场施工,附壁风筒安装在距风筒出风口5 m 的位置,在此基础上研究控尘面位置,仅用肉眼观测巷道中部粉尘浓度分界线,距离正头煤壁位置即为控尘面位置。当Q=Q1=Qc,据现场实际测量L2=7 m、L3=5 m 时,控尘面距离工作面最近,即为理想最佳控尘面。

根据试验数据得:

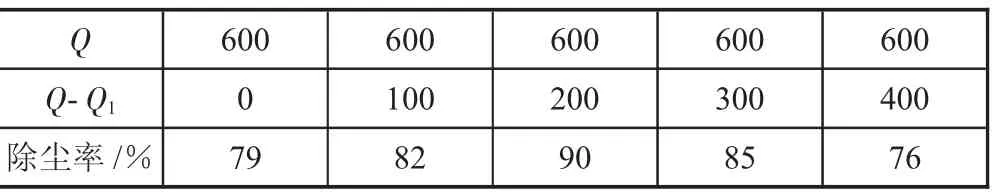

1)当附壁风筒风量/风筒最大供风量=1/3 时,除尘效果最佳。

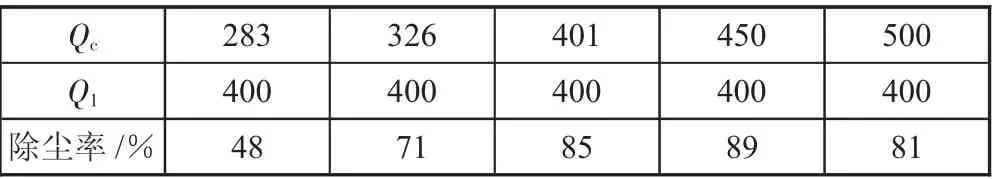

2)在满足情况1)时,保持风筒供风量恒定,测得除尘风机吸风量和供风风筒出风量比值为9∶8 时,除尘效果最佳,且此时控尘面向工作面方向移动了0.3 m。将以上参数输入控制系统内。当Qc恒定时,附壁风筒出风量及风筒供风量与降尘率的关系,如表1所示。当Q 恒定时,除尘风筒吸风量、供风风筒出风量与降尘率的关系,如表2 所示。

表1 附壁风筒出风量及风筒供风量与降尘率的关系(QC 恒定)

表2 除尘风筒吸风量及供风风筒出风量与降尘率的关系(Q 恒定)

5 结论1)喷雾压力达到6~8 MPa 时,降尘率最高。喷雾压力保持在6 MPa、风、水量比为3∶1 时,降尘效率最高。

2)当附壁风筒风量/风筒最大供风量=1/3 时,除尘效果最佳。

3)除尘风机吸风量和供风风筒出风量比值为9∶8 时,除尘效果最佳。

4)工作面前部30 m 范围内作业区域能见度得到很大提高,视野清晰,雾化效果好,更符合降尘机理,能取得了92%以上的降尘效果,总粉尘质量浓度控制在10 mg/m3以内,极大地改善了工作面的劳动卫生条件,保证了综掘面安全生产。