龚 高,梁 豪

(珠海格力电器股份有限公司,广东 珠海 519070)

引言磁轴承是一类利用电磁力控制转子处于无接触状态,并保持稳定的机电产品[1],与传统轴承相比,具有高速高精、低能耗、无摩擦磨损、无润滑、寿命长等优势,已广泛应用于轨道交通、精密机床、航空航天和离心机械等领域。

国内外学者对于磁轴承及其控制系统的研究始于20世纪六七十年代[2],发展至今天已较为成熟。文湘隆等[3]提供了一种针对结构形式、磁极数、槽形等参数的磁轴承结构设计方法。赵雷等[4]基于等效磁路法,基于电磁力公式分析了磁轴承的支承刚度和线性范围随电磁气隙、偏置磁密的变化趋势。

随着有限元技术的发展,诸如漏磁、耦合、非线性、磁饱和等均被考虑到磁轴承的计算模型中,大大简化了设计工作。任正义等[5]借助Maxwell优化分析电磁气隙,在保证最大出力的同时,磁轴承能够提供较宽的线性范围。张松山等[6]借助ANSYS,采用遗传算法对磁轴承定子结构进行优化。王澄泓等[7]基于有限元法分析了电磁推力轴承的磁场分布及漏磁现象,优化了铁芯与转子的间隙。近几年,在电磁轴承及其转子系统的理论、设计计算、仿真运算和参数优化等多个方面[8],有许多研究成果先后出现。而针对磁极极靴的研究文献较少,本文基于有限元法分析磁轴承定子极靴形状及尺寸对磁轴承性能(如电磁力、铁芯损耗等)的影响。

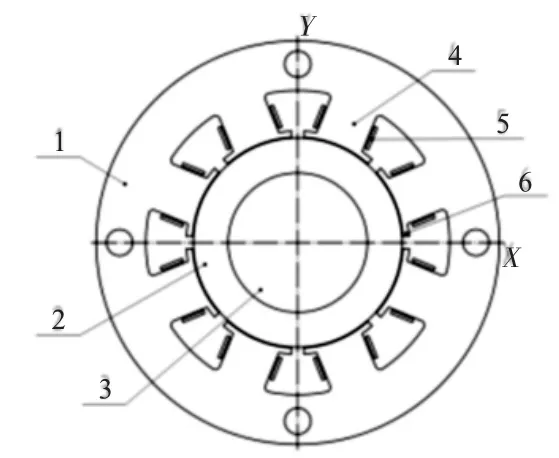

图1 八极主动式磁轴承结构示意图

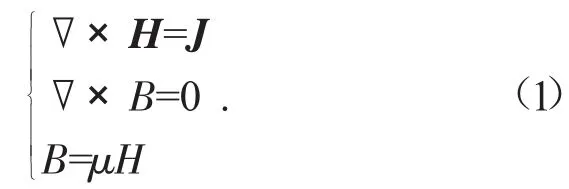

1 磁轴承电磁场的有限元分析方法磁轴承中的定转子均采用高磁通密度材料,假设材料各向同性,忽略磁滞、涡流等影响,且控制电流远小于偏置电流,可将磁轴承内部的磁场分布近似为稳态磁场。因而,电磁轴承系统的Maxwell方程为且仅为与空间有关的函数,其表达式如下:

式中:▽为向量微分算子;B为磁感应密度;μ为介质磁导率;H为磁场强度矢量;J为电流密度矢量。引入磁势矢量A和标量电势φ1分离电变量与磁变量,以便导出独立的磁场偏微分方程:

同时,引入库仑条件:

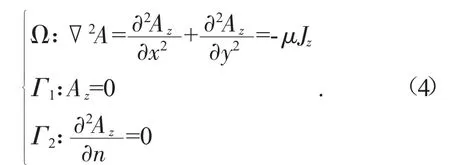

按二维平面磁场分布计算,电流面密度矢量J、磁势矢量A沿z轴方向仅有一个分量,电磁轴承磁势函数的边值问题为:

式中:Ω为求解场域;Γ1为狄利克莱边界条件;Γ2为诺依曼边界条件;x、y、z为坐标方向;n为边界的外向法向矢量。

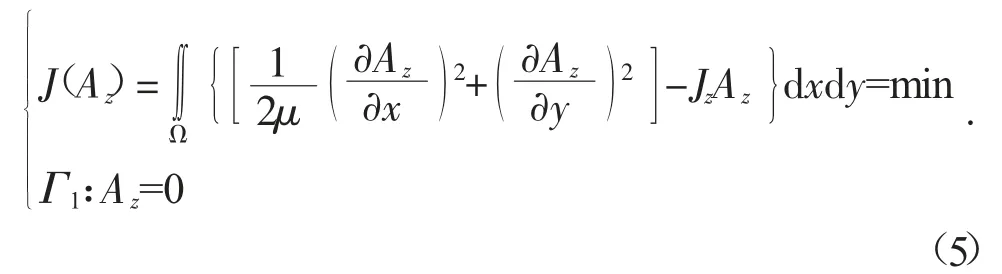

有限元求解电磁场的基本思想是将边值问题转化为条件变分问题,因而式(4)可以转换为:

即在给定的求解场域和边界条件下,求出使能量泛函J(Az)达到极小值的函数A(x,y)。

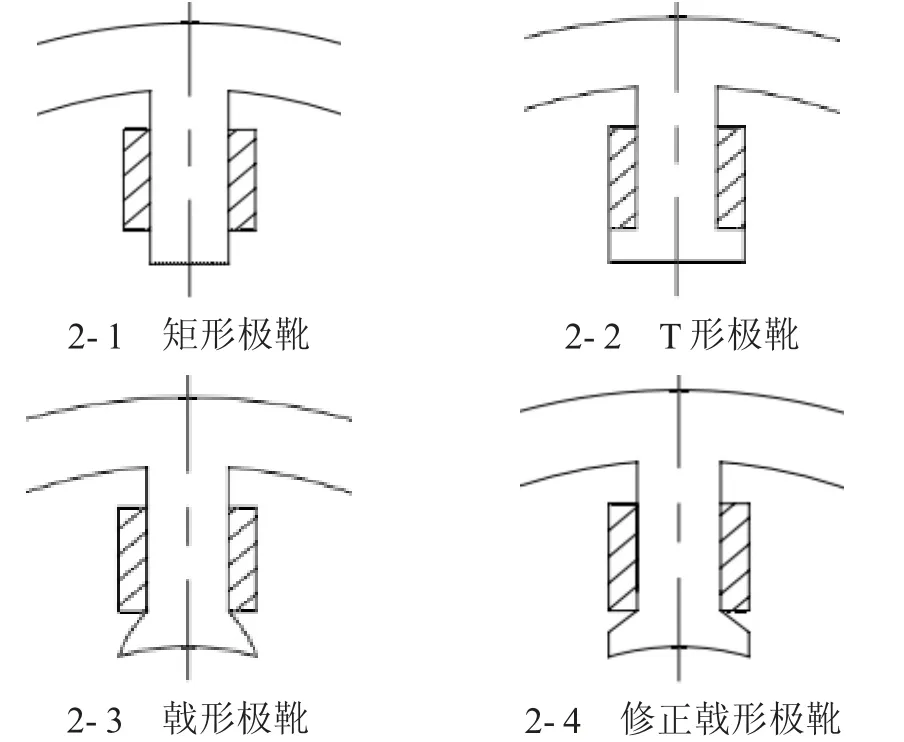

2 磁轴承极靴形状的影响分析电磁轴承的极靴主要起改善磁力线和防止线圈松脱的功能,现行极靴种类主要有矩形磁极、T形磁极、戟形磁极和修正戟形磁极,如图2所示。极靴处的尺寸参数如表1所示。前两者的电磁气隙间距并不均匀,因而其电磁出力性能较差,本文对比分析戟形、修正戟形极靴,以及无极靴时的电磁力特性。

图2 磁极极靴形状分类

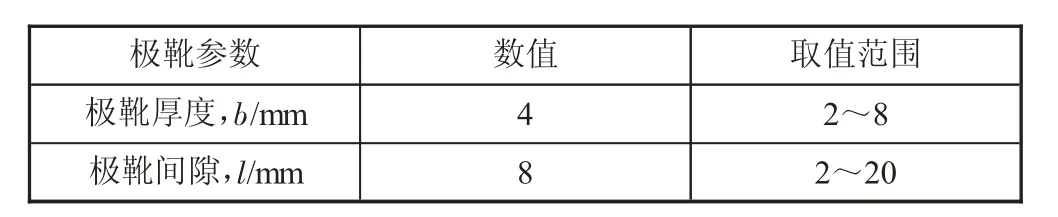

表1 电磁轴承的极靴参数表

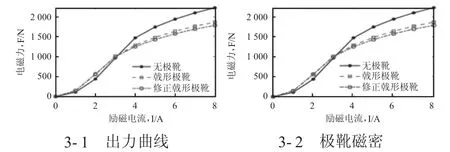

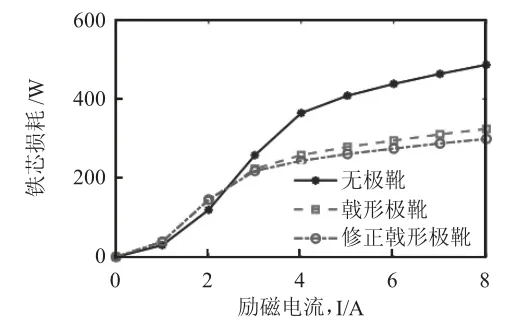

本文分析戟形极靴、修正戟形极靴、无极靴的电磁轴承(其它条件保持一致,如结构、材料等参数)的电磁力和损耗特性随励磁电流变化的趋势,其结果如图3、图4所示。

图3 不同极靴形状的电磁轴承出力曲线和极靴磁密

图4 不同极靴形状的电磁轴承铁芯损耗曲线

如图3所示,当电流<3 A时,有极靴的电磁轴承出力相对较大。当电流>3 A时,无极靴的电磁轴承出力较大。其本质原因是:当励磁电流较小时,极靴处磁密未饱和,承担着改善磁力线分布,增大电磁力的功能。而当励磁电流较大时,极靴处磁密达到饱和状态,漏磁变大,限制极靴处电磁出力。

如图4所示,当电流较小时,有极靴电磁轴承的铁芯损耗比无极靴电磁轴承的略大,但两者相差不大。当电流较大时,有极靴电磁轴承的铁芯损耗则远小于无极靴电磁轴承,约降低38.6%。

因此,需结合工况特性(如工作载荷、工作温度等)判断是否设置极靴。

另外,对比戟形极靴和修正戟形极靴,其电磁力变化曲线相差不大,从工艺性角度分析,修正戟形极靴较为简单,因而最优。本文以此为例分析其尺寸变化对电磁轴承特性的分析。

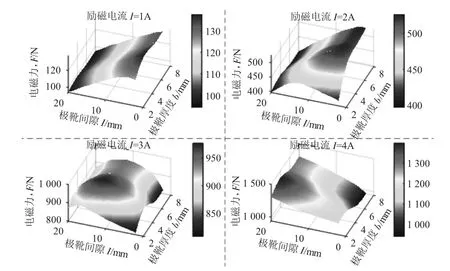

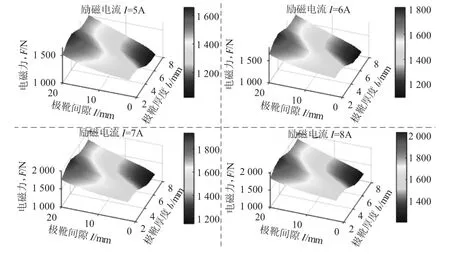

3 磁轴承极靴尺寸优化分析本文以采用修正戟形极靴的电磁轴承为例,分析极靴尺寸对磁轴承电磁性能的影响。在不同励磁电流、极靴厚度、极靴间隙下的电磁力变化趋势如图5、图6所示。极靴间隙取值范围为2~20 mm,极靴厚度通常取极柱高度的0.1~0.3倍,本文取2~8 mm。

图5 励磁电流为1~4 A时的电磁力变化趋势

图6 励磁电流为5~8 A时的电磁力变化趋势

如图5所示,当励磁电流较小时,即极靴处磁密未饱和,随着极靴间隙的减小,其电磁力逐渐增大。随着极靴厚度的增大,其电磁力逐渐增大。主要原因为长极靴、厚极靴具有改善磁力线分布的作用。

如图6所示,当励磁电流较大时,极靴处磁密达到饱和状态,随着极靴间隙的减小,其电磁力逐渐减小。随着极靴厚度的增大,其电磁力先增大,随后急速减小。主要原因为长极靴、厚极靴会加剧漏磁。

当励磁电流I=2~3 A时,电磁力存在极值点,即电磁轴承系统存在且唯一存在一个最优值,因而需根据实际的工作特性合理设置极靴的长度、厚度等尺寸。

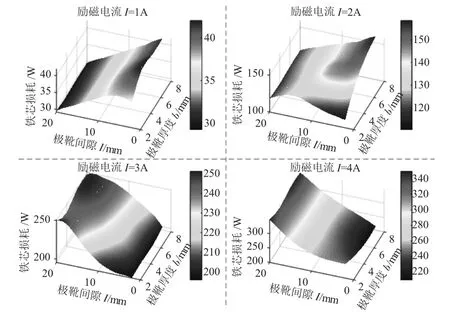

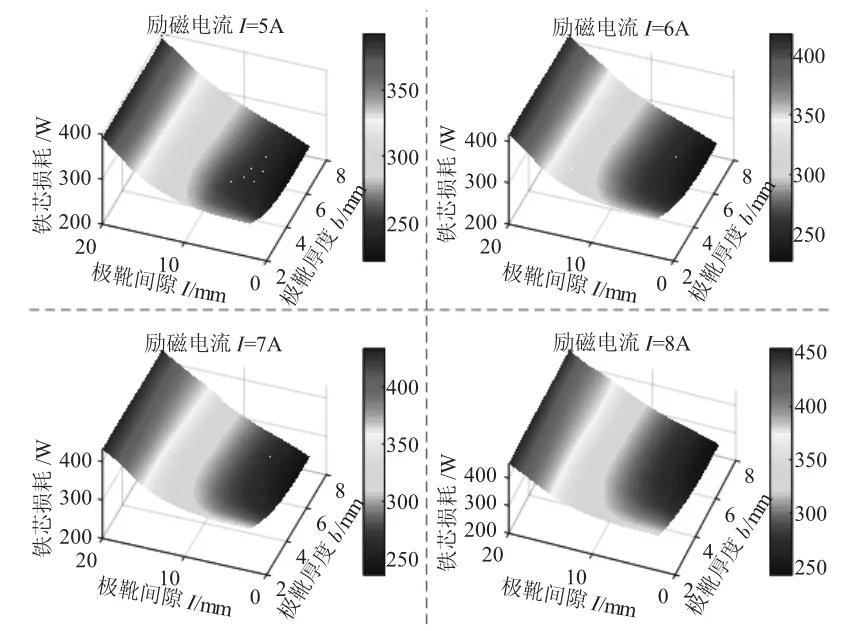

电磁轴承在不同极靴厚度、极靴间隙、励磁电流作用时铁芯损耗的变化趋势如图7、图8所示。

图7 励磁电流为1~4 A时的铁芯损耗变化趋势

图8 励磁电流为5~8 A时的铁芯损耗变化趋势

如图7所示,当励磁电流较小时,即极靴处磁密未饱和,此时漏磁较小。随着极靴间隙的减小,其电磁损耗逐渐增大。随着极靴厚度的增大,其电磁力逐渐增大。

如图8所示,当励磁电流较大时,极靴处磁密达到饱和状态,随着极靴间隙的减小,其电磁损耗逐渐减小。随着极靴厚度的增大,其电磁电磁损耗逐渐减小。

4 结论本文借助有限元软件详细分析了有无极靴以及极靴的形状、尺寸对主动式径向磁轴承电磁性能的影响,得出以下结论:

1)设置极靴可改善气隙处磁力线分布,改善力与电流关系的线性度。但极靴处磁密极易饱和,限制电磁轴承最大出力,降低电磁轴承的铁芯损耗。

2)当极靴处磁密未饱和时,随着极靴间隙的减小或极靴厚度的增大,电磁力逐渐增大,铁芯损耗逐渐增大。但当漏磁增大时,电磁力和铁芯损耗急剧减小。

3)当极靴处磁密饱和时,随着极靴间隙的减小或极靴厚度的增大,电磁力逐渐减小,铁芯损耗亦逐渐减小。其中极靴厚度的影响程度相比极靴间隙较小。