邢 威

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

1 系统结构微压测试仪表自动校准系统的工作原理是基于终端通讯技术,采用PC 机向数字压力控制器,信号采集器发送控制指令,让压力测试仪表获得由标准器传输的压力值,并反馈相应信号。随机,计算机保存采集系统的数据,并就数据结果进行分析和处理,生成文件包括校准证书等供用户使用。从结构来看,系统可以分为硬件与软件两部分。依托高精度压力控制器结合相应功能延伸,组成硬件部分,软件部分则是用于数据处理和控制器控制,二者相辅相成,缺一不可。

1.1 硬件部分微压自动校准系统的硬件结构主要包括高精度压力控制器、LPS-305 型直流稳压电源、压力真空泵、PC 机、KEITHLEY2000 型多功能数字繁用表及压力气源等硬件设备组件。基于PC 机的通讯接口连接。微压测试仪表自动校准系统的基本硬件结构图如图1 所示。

1.2 软件部分微压校准系统的软件部分同样由多个结构组成,其功能室将信号采集系统、Fluke7252i 高精度压力控制器、输出端形成功能闭环,实现数据采集、信号输出、判稳等自动化运行,软件还设计了微压校准数据库运维功能,以方便的管理和检索,结构如图2 所示。

2 关键技术微压测试仪表校准部件起到基石作用,也是完成自动化校准的第一步。由于不同的被校仪表的型号、厂家、量程等参数很可能不同,所以系统应具有特定的参数设置页面,以满足不同仪表需要。软件还起到协调整合的作用,将数据采集、参数设定、曲线显示、校准证书等模块保持相互独立又带有一丝联系,自动校准程序流程如图3 所示。

2.1 压力信号判稳功能由于压力控制器的发生信号具有一定的波动性,这种波动性是无法消除的,为保证提供的标准信号稳定可靠,需要对其进行判稳验证,实现的方法是设定一个满足精度要求的稳定限,确保波动压力值在稳定限以内,并达到循环判定的约定次数。

2.2 结果判稳功能在校准过程中,为获得稳定的数据结果,除了对微压测试仪表承载载荷施加判定外,对测试仪表输出信号的判读也至关重要,一般采用软件延时的处理方式。为更加确保数据稳定,在系统设计过程中,通过触发信号采集器的硬件设置和软件延时技术的结合,以达到提升稳定的延时时间,从而进一步巩固信号采样速度,夯实信号判稳的置信区间。

2.3 微压传感器输出波动有效控制从理论来说,通过以上多项技术处理后,微压自动校准系统就能够投入实验室工作,可是经过反复调试,出现了新的问题。当输出的标准信号稳定后,微压力仪表的采集数据也出现了很细微的变动,这种变动呈现一定的规律性。经过研究得知,造成微小波动的内因在于压力标准器提供的压力信号仍具有波动性,这种波动,是由控制器输出端阀门的高频率切换所致,这种波动是系统本身自带的,没办法消除,因此只能从仪表端入手,依托滤波手段,将被校仪表的输出误差进行修正,以抵消压力标准器带来的影响。

3 微压传感器数据及误差处理任何检定校准工作的开展,都必须遵照相应的规程规范进行。本系统依据压力传感器静态校准规程(JJG 860—2015),压力传感器性能测试国际标准GB/T 15478—2015 以及压力传感器性能试验方法,以进行数据分析和误差计算。

3.1 数据处理系统数据处理采用最小二乘直线拟合法,这也是压力传感器系数计算的基础算法,设置m 个校准点进行n 次循环,每一个校准点上依次有n 个正、反行程校准数据,线性传感器特性方程一般为Y=a+bX,a为结局,b 为斜率,Y 和X 分别为输出和输入,对应公式如下。

正行程平均值:

反行程平均值:

第i 点的平均值:

最小二乘法拟合直线系数如下。

截距:

3.2 误差处理压力传感器误差处理涉及重复性分析和准确度计算。

3.2.1 重复性

依据贝塞尔公式,每个校准点正反行程的采样标准偏差的计算方法如下。

正行程采样点标准偏差SUi为:

反行程采样点标准偏差SDi为:

全测量行程的采样点标准偏差S:

3.2.2 准确度

准确度是系统误差与随机误差的综合结果,取决于系统误差带U1与随机误差带U2的大小。

线性传感器的系统误差带U1,采用最小二乘直线法。

正行程的系统误差为:

反行程的系统误差为:

Y 为最小二乘直线方程值,U1取(ΔY)Ui和(ΔY)Di中的较大者。

传感器的随机误差带U2=±3S。

传感器的精确度ξ 为:

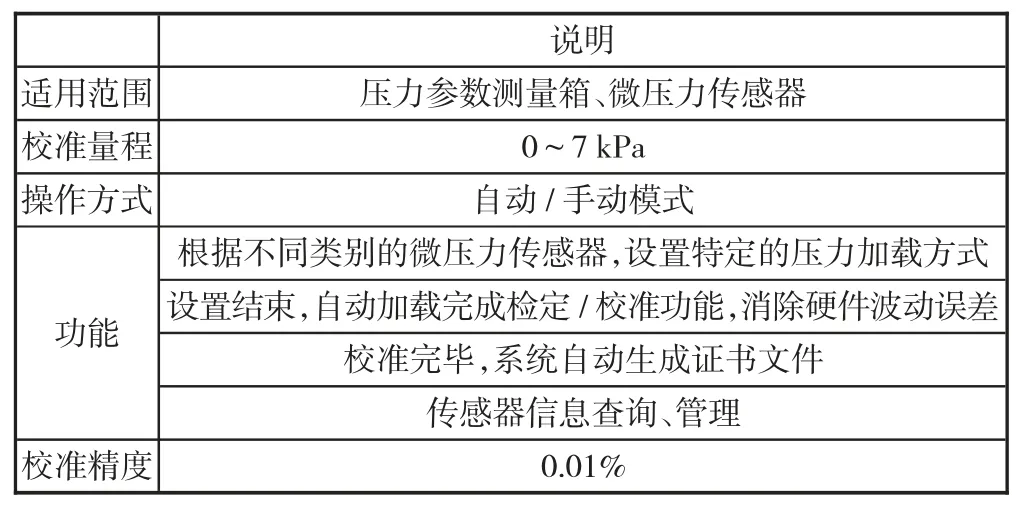

4 应用情况微压测试仪表校准系统设计完成后,通过多种微压测试仪表进行了反复试验验证,可达到以下技术指标,相应功能亦如下页表1 所示。

表1 航空发动机微压测试仪表自动校准系统功能指标

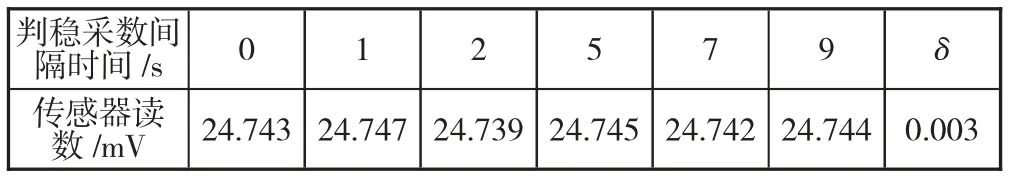

表2 是对BP9365 型微压测试仪表依托系统进行的校核对比分析结果。采用不同时间点的6 次采集数据,可以看出读数带有一定波动性,但变化量不大,警告计算可知,波动量小于允许值,表明系统的判稳功能室可靠有效的。

表2 数据判稳比较

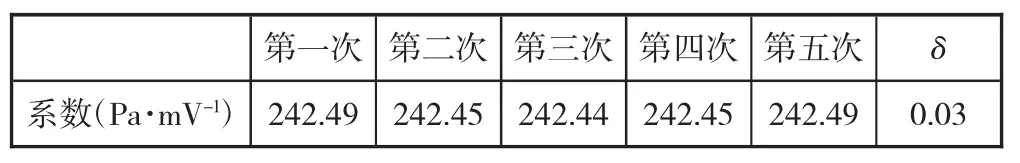

考虑到微压力测试仪表系数测试环境差异以及年漂移量相对较大等影响,对不同期的仪表校准后的性能判比分析价值有限,不过对同一批次仪表的同时段多次校准结果对比意义就不同了,它对评定系统能力有着比较重要的参考作用。表3 是微压测试仪表校准系统对仪表同期多次校准后的系数对比,结果表明同期仪表系数的系统误差在0.03%以内,校准系数的偏差所导致的误差在0.18 Pa 以内,微压测试仪表系数的校准精度完全达到预期。

表3 系数对比

5 结论微压测试仪表自动校准系统以PC 机为核心控制单元,将数字压力控制器、信号采集系统、微压仪表整合,从而实现微压测试仪表的校准过程全自动化。校准系统的出现很好解决了以往低量程校准难的问题,微压检定范围在0~7 kPa。其现有检定能力可实现量程0~1 kPa、精度0.1%的高精度微压传感器的检定工作。

自成功研制以来,该系统已对我所数百件压力参数测量箱、微压传感器、微差压传感器、微压变送器、微压扫描阀等压力仪器仪表完成高质量校准工作,为精确测量发动机性能参数提供可靠的技术保障。此外吗,校准系统还具有良好的可拓展性,依托有效的硬件扩展和后续开发,可对压力测试仪表实现动态测试和远程控制,拓宽了系统应用的延伸性。