杜小红 郑明月 杨智 郭鲁奇 高云

摘 要:通过对活塞发动机连杆机构运动动力学进行分析,得出连杆机构的运动规律及其所受载荷的表达式。利用MATLAB软件设计了连杆机构运动动力学仿真分析模型,实现了对连杆机构运动动力学的分析和结果的可视化表达。将仿真计算扭矩值与发动机地面起飞状态下实际测量的扭矩值进行了分析对比,结果表明,连杆机构运动动力学仿真模型正确可靠,仅需进行简单修正,即可用于该型活塞发动机连杆机构后续的优化设计。

关键词:活塞发动机;连杆机构;动力学;MATLAB

中图分类号:TP391.9 文献标识码:A文章编号:2096-4706(2022)05-0083-05

Dynamics Simulation and Experimental Research of a Piston Engine

DU Xiaohong, ZHENG Mingyue, YANG Zhi, GUO Luqi, GAO Yun

(AECC South Industry Co., Ltd., Zhuzhou 412002, China)

Abstract: Through the analysis of the motion dynamics of piston engine linkage mechanism, it gains the motion law and the expression of the payload being received of the linkage mechanism. MATLAB software is used to design the simulation analysis model of the motion dynamics of the linkage mechanism, and the visualization expression of the analysis and results on the motion dynamics of the linkage mechanism are realized. It analyzes and compares the torque value of simulation calculation and actual measured torque value in engine ground take-off state, and the results show that the simulation model of linkage mechanism motion dynamics is correct and reliable. It can be applied to the subsequent optimization design of the linkage mechanism of this type of piston engine by simple modification.

Keywords: piston engine; linkage mechanism; dynamics; MATLAB

0 引 言

星型航空活塞发动机[1],其活塞组件是其发动机的主要零件之一。形状及组件结构轮廓对活塞和配套的缸套其工作的可靠性、漏气性、滑油消耗性及功率提升上具有重要的影响[2]。国外航空活塞发动机在型号设计阶段,需对连杆[3]、曲轴[4]等关键件的动力学[5,6]进行仿真分析与试验验证,以确保连杆、曲轴等设计合理满足发动机的设计指标要求。故对活塞发动机进行动力学模型搭建不仅对新研类似活塞发动机具有极大的理论支撑,而且对活塞发动机的后续功率提升具有极大的帮助。

目前,国内在逐步开展相关方面的技术研究。包括练永庆等建立的一种斜盘式气动发动机动力学仿真,采用多刚体动力学理论对发动机的活塞、连杆等组件进行的运动动力学分析,进而推导发动机的动力学仿真模型[7];郭磊等开展的基于活塞动力学二阶运动的仿真方法与试验研究,采用多体动力学在时间域内迭代计算活塞及缸套等相互耦合系统的运动动力学,通过仿真模型去计算活塞的二阶运动[8]。吴东兴等开展的活塞动力学模拟计算,可通过用多体动力学软件对四缸柴油机活塞轮廓、刚度及活塞销偏置对活塞运动、活塞与缸套接触中对其压力的影响[9],其他的研究如杨成昱等通过基于空间机构学理论,研究了摆盘发动机机构的动力学分析[10],缪辉等通过航空发动机转子系统动力学相似设计方法,所采用模型结构来对其动力学进行的仿真分析研究[11]。以上关于发动机动力学方面的模型搭建资料,对某型新研星型活塞发动机运动动力学仿真模型的搭建帮助甚少,且国外对于星型形活塞发动机运动动力学仿真模型搭建的资料的较少,设计开发一款可以对星型活塞发动机运动动力学进行仿真模型的计算就显得尤为重要。

本文在结合发动机气缸的运动方向,获得了某型新研星型活塞发动机连杆机构的运动动力学计算公式,使用MATLAB软件中GUIDE[12,13]控件和simulink[14]对星型活塞发动机运动动力学的仿真模型进行了搭建,其仿真计算结果与新研某型活塞发动机的试车数据进行了分析对比,发现搭建的数据模型正确可靠,仅需适当修正即可用于该型发动机的后续改进。

1 动力学模型的建立

1.1 动力学分析

活塞发动机曲柄连杆机构是将活塞的往复运动转换为曲柄的旋转运动。在往复活塞式发动机中基本采用三种曲柄连杆机构:中心曲柄连杆结构;偏心曲柄连杆结构和关节曲柄连杆结构[15,16]。星型活塞发动机连杆机构主要采用主副连杆的结构形式,满足此条件的只有偏心曲柄连杆结构和关节曲柄连杆结构。目前,偏心曲柄连杆结构在航空星型活塞发动机中应用的较少,应用较多的是关节曲柄连杆机构,受力分析计算如图1所示。

星型活塞发动机连杆机构采用关节曲柄连杆结构形式,由于运动轨迹特别复杂。目前应用的AVL Excite Designer软件计算的主副连杆运动动力学数据,与车台采集的部分真实值存在较大差异,导致设计值与实际测量值偏差较大。本文选取目前存在的资料及对连杆结构进行受力分析后,推导的星形活塞发动机连杆机构运动动力学计算公式如下文所示。

式中参数定义为[4-10]:

R—曲柄半径,γ—气缸夹角,γl—关节角,φ,l—分别为主、副连杆长度。r—关节半径;a—曲柄转角0~4π;w—曲柄角速度,等于(n为转速)。

(1)连杆摆角、连杆摆动角速度及连杆摆角角加速度:

1)主连杆。主连杆角位移为:

主连杆角速度为:

主连杆的角加速度为:

式中:,适用所有式子。

2)副连杆。副连杆摆动的角位移:

副连杆摆动的角速度:

副连杆摆动的角加速度:

式中:φ=γl-γ,适用所有式子。

(2)主副连杆对应活塞的位移、速度及加速度:

1)主连杆。主连杆活塞位移为:

由于,主连杆活塞位移也可表示为:

主连杆活塞速度可表示为:

主连杆活塞加速度可表示为:

2)副连杆。副连杆活塞位移为:

Sl=R+L-R * cos(a-γ)-r * cos(β-φ)-l * cos(βl)

副连杆活塞速度可表示为:

副连杆活塞加速度可表示为:

(3)主副连杆对应活塞的惯性力、气体力及总轴向力:

1)气体力。作用在活塞上的气体作用力P气等于活塞上、下两面的空间内气体压力差与活塞顶面积的乘积,即,其中,P为气缸的气体压力(MPa),为曲轴箱内气体压力(MPa),D为活塞直径(mm)。对于一定的星形式活塞发动机,活塞直径D为一定值,故作用在活塞上气体作用力P气仅取决于活塞上、下两面空间的气体压力差,对于四冲程活塞发动机来说,一般取为0.1 MPa。

A主连杆气体力为:,其中,P主气为主缸活塞顶气体压力。

B副连杆气体力为:其中,P副气为副缸活塞顶气体压力。

2)惯性力。A主连杆往复惯性力为:

B副连杆往复惯性力为:

式中:MZ及Mf分别为经换算后的主副连杆的往复质量。

3)总轴向力。A主连杆总轴向力为:P主总=P主气+P主惯。

B副连杆总轴向力为:P副总=P副气+P副惯。

(4)活塞对缸套的侧向力、曲柄销处的径向力、切向力及连杆方向的作用力:

1)连杆方向的作用力。A主连杆的作用力为:。

B副连杆的作用力为:。

2)侧向力。A主连杆总轴向力对主缸侧向力为:P主侧= P主总* tgβ。

B副连杆总轴向力对主缸侧向力为:P副侧 =P副总* øn。

主缸的总侧向力为:P总侧=P主侧+P副侧。式中:

3)径向力。A主连杆的径向力为:

B副连杆的径向力为:

4)切向力。A主连杆切向力为:

B副连杆切向力为:

主、副缸产生的合成切向力为:P总切=P主切+P副切。

(5)星型式活塞发动机的总扭矩为:

式中:M=P总切* R,a为第一曲柄的转角。

(6)星型式活塞发动机平均转矩:

(7)星型式活塞发动机扭矩不均匀度:

1.2 模型搭建假设

在模型搭建时,为反映发动机的主要运动及受力情况,做以下假设:

(1)整个发动机简化为机架、气缸、活塞、连杆等多个刚体,各刚体为匀质刚体,不考虑发动机在运动过程中材料的弹性变形。

(2)各部分连接部件之间无间隙,不考虑各运动连接部件之间的撞击与摩擦,特别是连杆与活塞之间的摩擦作用。

(3)在发动机工作过程中,认为活塞的运动仅随缸体转动及相对气缸套的往复运动,不考虑活塞自身转动的影响。

2 动力学仿真与试验

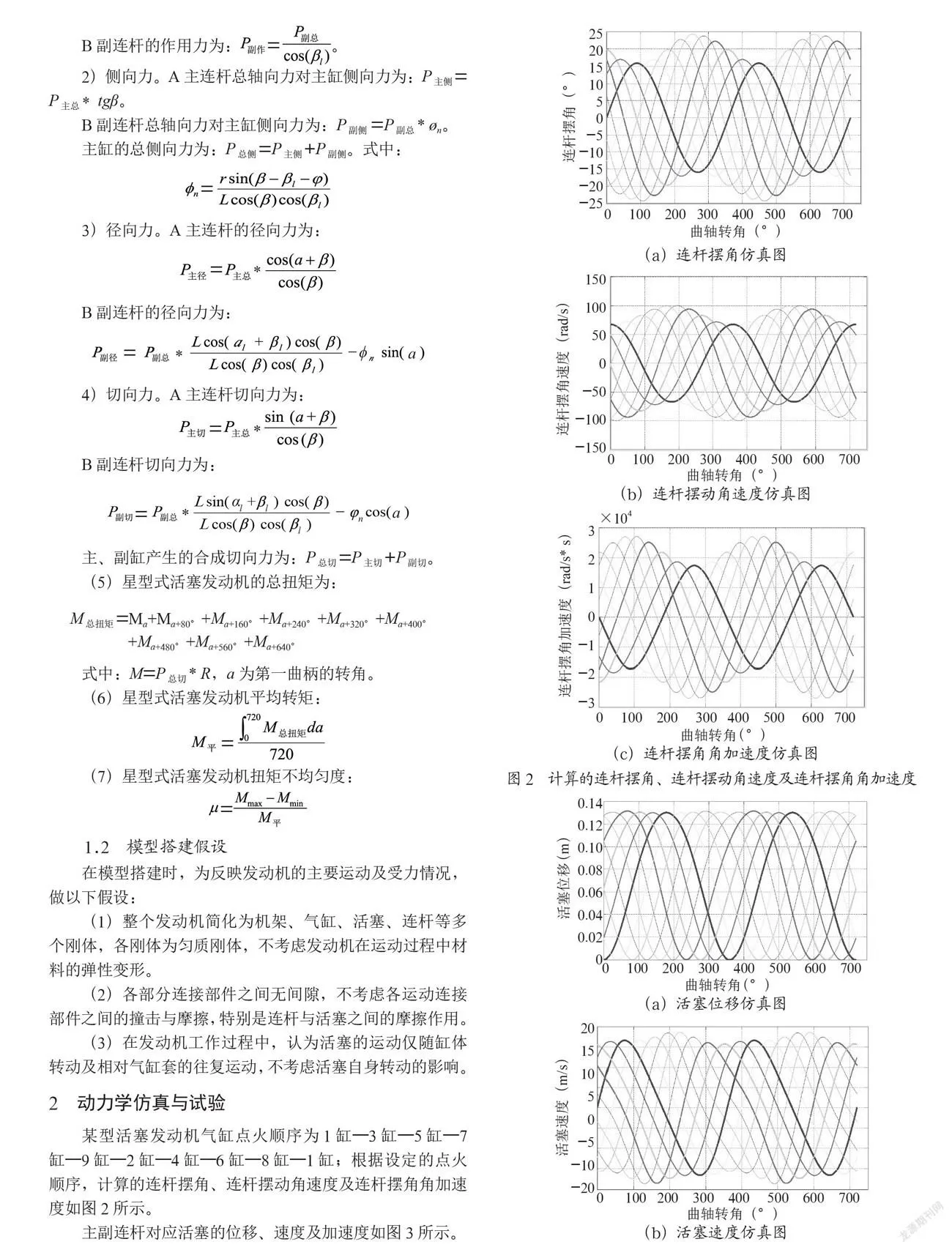

某型活塞发动机气缸点火顺序为1缸—3缸—5缸—7缸—9缸—2缸—4缸—6缸—8缸—1缸;根据设定的点火顺序,计算的连杆摆角、连杆摆动角速度及连杆摆角角加速度如图2所示。

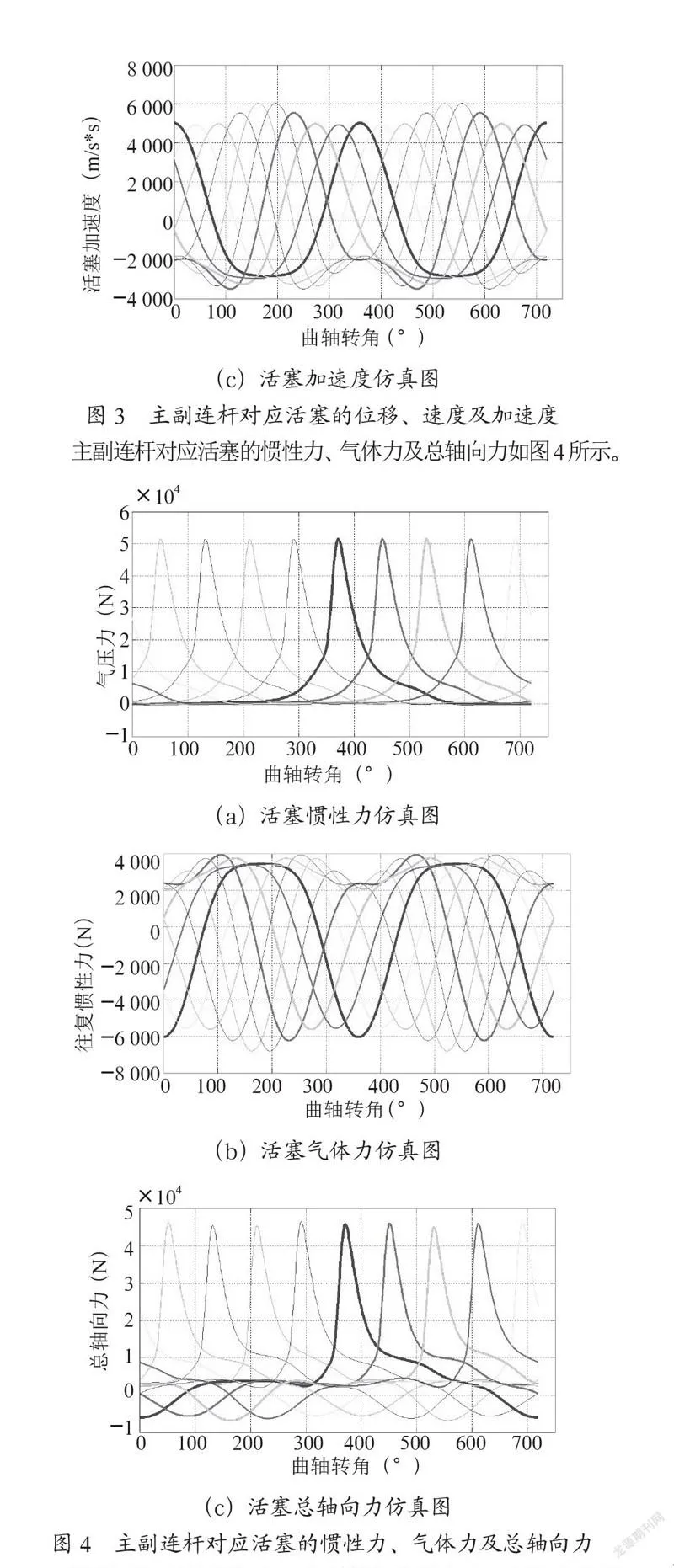

主副连杆对应活塞的位移、速度及加速度如图3所示。

主副连杆对应活塞的惯性力、气体力及总轴向力如图4所示。

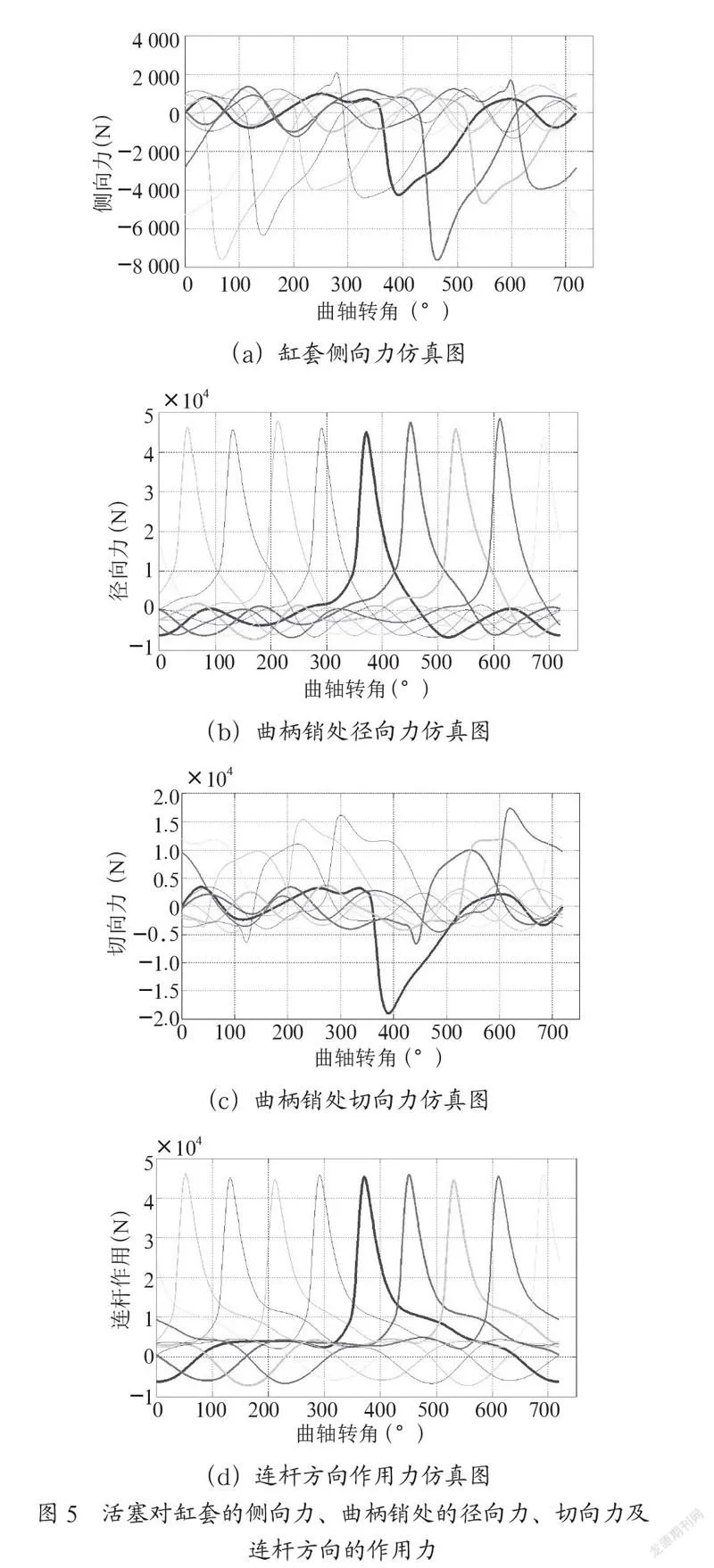

活塞对缸套的侧向力、曲柄销处的径向力、切向力及连杆方向的作用力如图5所示。

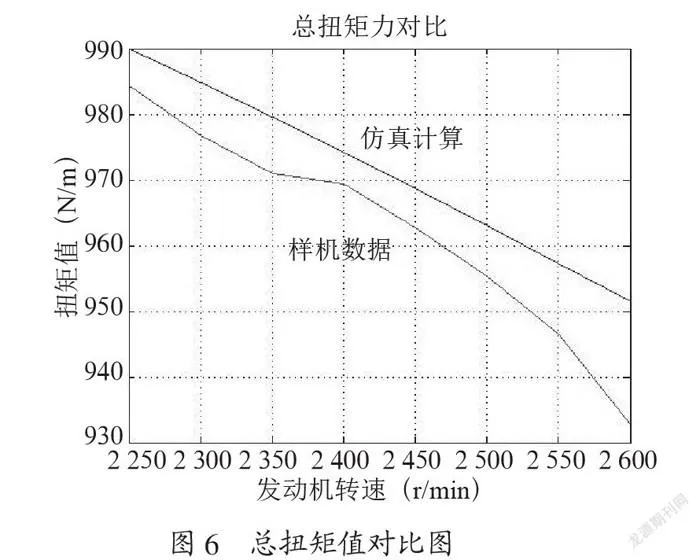

仿真计算与样机试验总扭矩值对比如图6所示。

从试验结果中可看出,仿真计算值与试验值的互差不超过2%,静态模拟结果与动态试验结果基本一直,表明搭建的该机构运动动力学仿真模型正确可靠。

3 结 论

通过MATLAB软件对某新研活塞发动机连杆机构的运动动力学模型进行了理论仿真与样机试验数据对比分析,发现新研活塞发动机无论在工作原理和结构设计上都是可行的,仿真模型计算结果与试验结果比较接近,说明建立的某型星型活塞发动机运动动力学仿真模型基本正确,能反映出该新研活塞发动机工作过程的基本规律。下一步将在此试验基础上,根据试验结果对搭建的仿真模型进行适当修正,以用于该型活塞发动机的进一步优化设计。

参考文献:

[1] 景国玺,张小良,王斌等.某星形活塞发动机主连杆多轴疲劳强度分析 [J].内燃机工程,2017,38(1):102-108.

[2] 庄杰,章志龙,李丽婷.柴油发动机动力学分析 [J].计算机辅助工程,2007,(3):84-87.

[3] 万苏文,陶莉,刘永利.内燃机连杆机构的建模与运动仿真 [J].制造业自动化,2011,33(14):133-136.

[4] 蔡玉强,朱东升. 基于动力学仿真的高速曲柄压力机曲轴疲劳寿命分析 [J].工程设计学报,2017,24(6):680-686.

[5] EDGE K A,DARLING J. The Pump Dynamics of Swash Plate Piston Pumps [J].Journal of Dynamic Systems Measurement and Control,1989,111(2):307-312.

[6] JOHANSEN T A,EGELAND O,JOHANNESSEN E A. Dynamics and Control of a Free-Piston Diesel Engine [J].Journal of Dynamic Systems Measurement& Control:2003,125(3),468-474.

[7] 练永庆,王树宗,马世杰,等.斜盘式气动发动机动力学仿真 [J].机械工程学报,2008(1):243-248.

[8] 郭磊,郝志勇,张鹏伟,等.活塞动力学二阶运动的仿真方法与试验研究 [J].内燃机工程,2009,30(6):41-47

[9] 吴东兴,夏兴兰,卜安珍,等.活塞动力学模拟计算 [J].现代车用动力,2010,(2):45-51.

[10] 杨成昱,孙炯,王德石.基于空间机构学理论的摆盘发动机动力学分析 [J].机械制造,2006(8):32-34.

[11] 缪辉,臧朝平.航空发动机低压转子系统的动力学相似设计方法 [J].航空动力学报,2020,35(4):766-776.

[12] 施晓红,周佳.精通GUI图形界面编程 [M].北京:北京大学出版社,2003.

[13] 罗华飞.MATLAB GUI设计学习手记 [M].北京:北京航空航天大学出版社,2009.

[14] 唐秋华,方毅,余震,等.基于Simulink的磁吸附机器人动力学仿真 [J].机械设计与研究,2014,30(2):38-41.

[15] 杨连生.内燃机设计 [M].北京:中国农业机械出版社,1981.

[16] 吴兆汉,汪长民,林桐藩,等.内燃机设计 [M].北京:北京理工大学出版社,1990.

作者简介:杜小红(1983—),男,汉族,内蒙古乌兰察布人,高级工程师,硕士,研究方向:航空发动机试车台、试验器电气及数据采集系统设计研发。